年別アーカイブ 2014年

無造作淑女

【JIMTOF強化月間】安田工業は「付加価値の高い加工を実現し他社との差別化を図る武器になってほしい」の願いのもと、世界最高峰の超高精度マザーマシンを見せつける!

「世界最高峰の超高精度マザーマシンの開発」を掲げ、高精度を必要とする加工現場に貢献する安田工業のテーマは、「Process Innovation to the World」。

出品する5台それぞれの機械には、導入するユーザーの加工工程に革新をもたらし、新しい加工法の提案、自動化・無人化による高効率化、測定機能や設備環境の見える化機能を搭載した高品質化など、ユーザーが付加価値の高い加工を実現し、他者との差別化を図る武器となるマシンを紹介していくとのこと。

今回、ユーザーとのコラボレートによるワークサンプルの展示では、「これまで例に見ない者ばかり」とのことで、来場者には加工技術の面からアプローチするそうよ。どんなサンプルが出てくるのか楽しみですね。ブースではバージョンアップした5軸加工機の実演も行うとのこと。

これが主な出展機種5台だ!

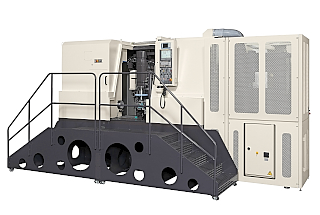

(1)CNC歯車成形研削盤「GT45」(新製品)

(1)CNC歯車成形研削盤「GT45」(新製品)

この製品は高精度な中型歯車成形研削向けに開発したもので、製品の特長は、Ⅰ総形研削方式でJISNI級~N4級の高精度歯車を高能率に研削。任意歯形の歯車、マスターギヤ、電極歯車、少・中量産の歯車などの製作に適している。歯車の3次元修整を充実させ、任意歯形歯車のソフトウェアで歯形データの回転機能を搭載可能。

・加工最大外径:450mm、ワーク最長長さ:1200mm

・加工最大歯幅:800mm、使用砥石径:φ100~380mm

(2)横形5軸マシニングセンタ「YBM 7Ti」

(2)横形5軸マシニングセンタ「YBM 7Ti」

このマシンは剛性と高速性を両立するハイブリッド直線ガイドに加え、旋回/回転軸に高出力DDモータ+高剛性軸受けを採用氏、高速・高精度・高剛性を並立させた5軸制御マシニングセンタ。複雑形状部品のワンチャック加工から、難削材の同時5軸加工まで、オールマイティに対応。特長は、同社伝統の横型構成に、新設計のテーブル・オン・テーブル型DD2軸テーブルを搭載。剛性向上の結果、ワーク積載時の変形量を大幅に低減(同社比1/2.5)。さらに温度制御された熱交換液の循環により、長時間連続運転下でも、幾何精度が安定して維持される。

・運動量X/Y/Z:1250/100/1100mm、移動量B/A:±100/360°、主軸最高回転10,000min-¹

・早送り速度X/Y/Z:45/48/48min、早送り速度B/A:70/100min-¹

・テーブル作業面500×500mm、最大ワーク細雨φ630/h500mm

・最大ワークモーメント500Nm

(3)立型5軸マシニングセンタ「YMC430Ver.Ⅱ+RT10」

(3)立型5軸マシニングセンタ「YMC430Ver.Ⅱ+RT10」

「医療機器」、「IT関連」、「小型精密金型」に代表される微細加工分野をターゲットに開発したもので、特長は、全軸(X、Y、Z)高速リニアモータ駆動、高剛性シンメトリカルフレーム構造にしたこと。専用の2軸テーブル(RT10)を搭載することで複雑形状加工に対応する。旋回・回転駆動にはDDモータを採用氏、高速・高精度位置決めを実現している。ワンチャッキングでの多面割出加工はもとより、高い追従性が必要な同時5軸加工に対応し、バックラッシュのない高速・高精度な位置決めを実現。

・軸移動量(X、Y、Z):420×300×250mm、作業テーブル:600×350mm

・主軸回転速:40,000min-¹、主軸テーパ:HSK-E32

・テーブル傾斜軸の移動範囲:-10~100deg.

・テーブルの最大積載質量:15kg

(4)立型5軸制御マシニングセンタ「YBM Vi40」

(4)立型5軸制御マシニングセンタ「YBM Vi40」

この製品は、高硬度金型や精度を要求される、複雑形状部品の加工をターゲットに開発した製品。特長は、5軸加工技術を用い、金型製造分野に必要な高精度・高面品位を実現した。剛性の高いシンメトリックな一体型ブリッジ構造を採用している。徹底した熱対策により、長時間にわたる高精度加工が可能である。オペレータポジションを正面だけでなく右側面にも設定することで作業性を向上している。

・移動量X/Y/Z:900/500/450mm、主軸最高回転:24,000min-¹

・テーブル傾斜軸の移動範囲:±110deg.、テーブル作業面:φ400mm

・テーブルの最大積載質量:200kg

(5)立型マシニングセンタ 「YBM640V Ver.Ⅲ」(高精度仕様)

(5)立型マシニングセンタ 「YBM640V Ver.Ⅲ」(高精度仕様)

高精度加工、高速加工、高精度なコンタリング加工を含む金型加工を主目的に開発したもので、特長は、剛性のないプリロード自己調節型スピンドルを搭載し、重切削と後面品位加工を両立。高精度なコンタリング加工を含む金型加工に卓越した能力を発揮。高精度補間機能を搭載することで、高品位なNCデータを正しく加工に反映。大型ボールスクリューを採用した剛性の高い送り機構で、要求度の高い高速・高精度加工を実現。

・移動量X/Y/Z:600/400/350mm、主軸最高回転:24,000min-¹

・早送り速度X/Y/Z:20,000/20,000/20,000min

・テーブル作業面700mm×450mm

■工作機械トップセミナー ~ようこそ 夢のある工作機械の世界へ~

【日 時】11月2日(日)13:00~16:40 会議棟7階 国際会議場

【テーマ】工作機械メーカー経営者から学生へメッセージ

【講 師】安田拓人 安田工業 社長

【JIMTOF強化月間】三井精機のマシンといえばクセがない! なぜならきさげの塊のようなマシンだからだ! 今回は3機種を展示、うち2台でデモ加工アリ!

三井精機工業は、オリジナルテーマを「さらなる高機能への挑戦。」として3機種を展示、内2台でデモを行います。

三井のマシンといえば、キサゲの塊のようなマシンが特長です。「うちのマシンは、カバーがなくて丸裸になると、その凄さが分かるんですよ」と広報談。わたしも最近、同社の工場を見学し、この目で確認しました。まぁ、本当に造り込みの細かいこと! くせのないマシンとして高い評価を得ている理由も分かります。最近は世界的に有名なあのコングロマリット企業にマシンを収めたという喜ばしいニュースを耳にしました。某ヨーロッパメーカーとの競争に勝ったという実力マシンをぜひご覧下さい。

コンパクトな5軸マシンから、最強の大型難削材加工マシンまで! ワークサンプルも見所のひとつ

●高精度・コンパクト5軸マシンのVertex55X Ⅱ

●高精度・コンパクト5軸マシンのVertex55X Ⅱ

展示会場では樹脂金型の加工実演のほか、機上での自動測定を実施予定。

Vertexは幅2m×奥行き3mのコンパクトな設置スペースで、最大φ750㎜のワークが積載可能。5軸機でも3軸機と同等の高精度で評価も高い。マイナーチェンジでは省エネ回路や加工時間の短縮に成功し、高精度や高速5軸制御などのパッケージオプションが追加されている。また、直線軸による同時3軸加工の際にパラメータの最適化を行う「MPAC」を標準搭載した。

出展機は高精度パッケージ仕様機。樹脂金型の加工実演ではジェイテクトの金型加工工程設計支援システム「Mill-Plan」、マスターキャムを利用して、高能率な工程設計を紹介してくれる。

●最強の大型難削材加工マシンHU100-5X

●最強の大型難削材加工マシンHU100-5X

さらなる剛性、高負荷加工への挑戦を行った大型の横形マシニングセンタ。大型機でも高精度を維持し、チタン材による重切削テストの様子とテストワークも紹介。今回は、高剛性な本体に加えて国内では珍しいテーパーHSK-A125、出力37㎾、回転数3,500min-1、最大トルク3,331Nmの超高トルク主軸を搭載、高圧クーラントと組合せ、難削材の高能率・高負荷加工を実現する。このマシンは高剛性仕様のため、展示はカバー無し! 標準機との違いが分かるようになっている。ぜひ、この迫力を確かめてみてください!

●立形複合研削盤VGE20A

●立形複合研削盤VGE20A

ねじ・スプライン・ギア・円筒研磨など複合加工ができる研削盤。ATCを標準搭載し、一回のチャッキングで、「ねじ+スプライン」、「ねじ+ギヤ」の加工が可能になった。これにより段取り替えの時間、手間を大幅に削減できる。今回の展示では砥石交換を含め複合加工のデモを実施。VGE20Aでは、『マシニングでの構造の作りこみ』と『ねじ研削盤での研削技術』の融合により、ワーク位置の接近性と視認性を両立させ、設置スペース2.2m×3.1mとコンパクトに納まっている点にも注目して欲しい。

【JIMTOF強化月間】マキノは「HS-Rib & N2-5XA Gr仕様」で5軸加工の特性を活かし、従来の半分以下の時間で加工! ズラリと並ぶマシン群に圧倒される!

マキノのブースに足を運んだらぜひ、金型のリブ加工の効率化「HS-Rib & N2-5XA Gr仕様」を見ていただきたい!

「HS-Rib」は、金型のリブ形状の放電加工時間を飛躍的に短縮するオプション。

金型加工では、形状部のほとんどは切削で加工されるようになり、放電加工は切削で加工しにくい「リブ形状」に特化してきているんですって。最近のリブ形状は、形状の複雑化や薄肉化により、細くて深いリブが増加、従来の放電加工機では、ジャンプ速度が遅いため、加工くずの排出効果が悪く加工時間がかかっているという悩ましいことがありました。

「HS-Rib」は、1.5Gの高速ジャンプで加工くずの排出効果を上げ、加工時間が早くなるだけでなく、Z軸冷却装置を搭載し、Z軸方向の熱変位を抑制し深さ精度も向上とのこと。

放電加工の時間が早くなると、電極の供給も早くする必要がありますね。「N2-5XA Gr仕様」は、銅の価格高騰により電極材として需要が増えているグラファイト材の細くて長いリブ電極を、工具の突き出し量を短くできる5軸加工の特性を生かし、従来の半分以下の時間で加工できるというメリットがあります。

他の出展機は以下のとおり。さすがはマキノ! ズラリとならぶ最先端機種の数々!

・立形マシニングセンタ V33i

・立形マシニングセンタ V56i

・NC放電加工機 EDNC65

・5軸制御横形マシニングセンタ N2-5XA(グラファイト仕様)

・微細 精密 加工機 iQ300

・ワイヤ放電加工機 U86

・横形マシニングセンタ N2

・立形マシニングセンタ L2

・横形マシニングセンタ J4

・5軸制御立形マシニングセンタ D500

・5軸制御横形マシニングセンタ a61nx-5E

・横形マシニングセンタ a81nx

・5軸制御マシニングセンタ T1

■ワークショップ

【日 時】11月1日(土)11:00~12:00 会議室605

【テーマ】高い剛性と高速性能を両立させた5軸マシニングセンタ「T1」

【JIMTOF強化月間】日立ツールは素材から形状、コーティング技術が一体となった最先端の切削工具を展示!

最先端の切削を提案し続けている日立ツールの特長はなんといっても、ユニークな発想と高度な開発技術ですね。ベースの素材から形状、コーティング技術まで切削工具にかかわる全ての技術が一体となり、“価値ある工具づくり”をモットーとしています。

同社が提唱する「加工費半減運動」は、高速加工を可能とする最新工具でユーザーのトータル加工コストを削減するとともに、CO2の発生を削減し、加工現場に高い経済効果を提供するのが狙い。

開発技術にかける情熱が詰まった積極的な商品展開を行っているのも魅力的ですね。

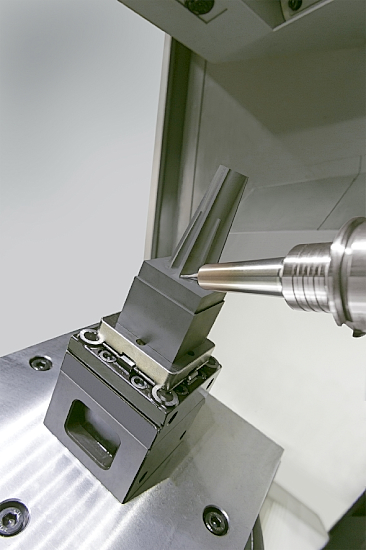

全ての仕上げ加工に対応する「アルファ ボールプレシジョンF形 ABPF形用インサート」に、業界初の4枚刃で加工現場の度肝を抜いた「アルファ ボールプレシジョン マルチフルート」

●アルファ ボールプレシジョンF形 ABPF形用インサート

●アルファ ボールプレシジョンF形 ABPF形用インサート

この製品は、プレス金型、プラスチック金型、高硬度材分野の全ての仕上げ加工に対応する刃先交換式ボールエンドミル。

(1)強ねじれ刃形

・切削抵抗低減によって、工具の振動を抑えることができ、仕上げ面性状・仕上げ精度が向上。

・切削時の衝撃緩和により工具寿命が向上。

・ネガ刃型を採用したSTタイプにおいても、強ねじれ刃形で低抵抗を実現しました。

(同社従来品に対し50%削減)

(2)新コーテイングインサート PN08M

・耐摩耗性に優れると共に耐欠損性も高い超微粒子超硬合金素材と、AlCrSi系のマルチレイヤー構造で、密着強度、被膜硬度、耐熱性、耐溶着性を高めたPNコーテイングを組み合わせすることで、プラスチック金型(炭素鋼、プリハードン鋼)の高速切削および高能率加工に性能を発揮。

この工具は強S字の設計がされていて抵抗が下がっていく仕組みで、ガタガタしている面が残ったワークでも安定して削れるスグレモノ! 醜いビビリ痕なしのピカピカ仕上げにもってこいだ!

●アルファ ボールプレシジョン マルチフルート

●アルファ ボールプレシジョン マルチフルート

この製品は、業界初! 独自のインサート固定方法の考案によりインサート式ボールエンドミルの多刃(4枚刃)化が可能となり、CBNインサート工具の領域をカバーする高能率、長寿命、且つ高品質(良好な加工面)な高性能刃先交換式仕上げ用ボールエンドミル。

(1)独自のインサート固定方法により、仕上げ用刃先交換式ボールエンドミルの4枚刃化を実現。

(2)最新・最高速マシニングセンターに対応。

(3)切削性能 (従来品2枚刃タイプ比較)

・同一切削速度vcの場合は、加工能率=約2倍、寿命=3倍以上が得られる。

・同一送り速度vfの場合は、寿命=5~6倍が得られる。

刃先交換式の特長は工具管理や操作性の良さ! これで費用対効果の優位性も期待できるわね!

■ワークショップ

【日 時】10月30(木)13:00~14:00 会議室605

【テーマ】最新工具による加工ソリューション

【JIMTOF強化月間】日進工具は微細精密加工分野で高精度・高能率・コスト削減に貢献する製品群を展示! 現場目線で親切丁寧に相談に乗ってくれる!

微細・精密加工分野を開拓するエンドミルメーカーとして人気の高い日進工具は、高精度・高能率・コスト削減に貢献する各種エンドミルを展示。

日進工具は、つねにユーザーの立場に立った製品開発を心がけていると聞いています。

その象徴ともいえるのが、技術畑の人材を技術営業として活躍させていること。加工現場の困りごとに対し、丁寧に耳を傾け、「一緒に解決しましょう」というスタンスが前面に出ているのよね。ユーザーとメーカーが近いところにいるって感じかしら。こういった姿勢が加工現場の信頼を積み上げているんでしょうね☆

今回の展示会では、高硬度材への加工に最適なCBNエンドミルシリーズより3枚刃ラジアスエンドミル「SHR320」を展示。3枚刃の採用による高送り対応とスパイラル形状コーナーRによる切れ味の向上で、高精度・高能率加工を実現でき、従来のCBNエンドミルに比べ、高能率に加工出来ることが可能になったほか、超硬合金への直彫り加工を可能とするPCDエンドミルシリーズやダイヤモンドコーティングシリーズなど付加価値のあるものづくりに貢献する各種小径エンドミルを展示します。

それから同社の工具を使ったサンプル品はぜひ注目ですよ。

“超硬直彫り”といった難しい加工もお手のもの!

微細加工だけでも付加価値なのに、さらなる高度な付加価値を求めたユーザーのための工具がここにあります!

それから、ワークショップも聴き所のひとつですよ! 加工のトレンドである硬脆材と高硬度材の直彫りについて知るチャンスです!

■ワークショップ

【日 時】11月2(日)11:00~12:00 会議室606

【テーマ】付加価値を生む高精度・高品位加工の紹介~硬脆材と高硬度材の直彫り加工~

【JIMTOF強化月間】ナガセインテグレックスは「超精密革命」をコンセプトに7つの新製品を発表! 8年もの歳月をかけた超精密真直度測定ユニットは必見!

ものをつくるモトのマザーマシンであるからこそ、徹底したマシンづくりのこだわりをみせるナガセインテグレックス。今回は従来にない数多くの新しい製品・技術を押し出し、ナガセ史上最大の出展となるとのこと。力が入ってますね!

同社広報からは、「あっと驚く技術を会場内に用意しています」となにやら意味深な発言。ううぬ、超精密で名をはせているナガセインテグレックスの新たな技術をこの目で確かめなくては!

さて、今回、従来なかった「小さな超精密研削盤」3台と超精密画像測定・補正システムを開発したという同社。順送金型や精密プレス金型などの小型部品の高精度研削加工に対応し、素材からの精密平面研削に対応した超精密平面研削盤SGC-215、前加工の高精度・高能率化を実現する成形研削盤SHS-20、難削材の高精度加工が可能な総型成形研削盤ZGP-15を新開発し、さらに仕上げ加工の機上計測・補正加工を実現する画像計測システムNV-01の開発により、パンチ・ダイ等の小物部品加工のライン化・自動化に対応するマシン群の数々をご披露してくれるとのこと。

なんとこの製品の開発には8年もの年月がかかっているとのこと。これは見逃せないわね!

この製品はマシンニングセンタや門型研削盤に取付け、機械精度に左右されることなく±0.25μm/2mの繰り返し測定再現性で工作機械ベッドのレール取付面や精密長尺部品、スリットダイの精密金型部品など大型ワークの真直測定が可能という。超精密成形平面研削盤SGC-840αのフルカバータイプ、超精密ロータリ複合研削盤RG-800の新モデルも初出展ですよ。

ナガセ史上最大! 主力製品群はコレだ!

(1)超精密成形平面研削盤 SGC-215SL2S-Zero3

(1)超精密成形平面研削盤 SGC-215SL2S-Zero3

小さなワークの精密平面研削のために開発。ブランク材からの精密六面体製作に最適。

「小物金型部品の精密加工」を実現するために開発された小型超精密成形平面研削盤。砥石軸は剛性に富み、磨耗がないナガセ独自の油静圧スピンドルを採用。さらにテーブル左右軸にも油静圧案内を採用。40m/minもの高速反転研削加工を可能としながら、超低振動なマシン特性を実現。

・チャックサイズ:W180mm×L130mm、砥石径:φ180~255×幅15mm。

(2)超精密ハイレシプロ成形研削盤 SHS-20BL2S-Zero3

(2)超精密ハイレシプロ成形研削盤 SHS-20BL2S-Zero3

高能率・高精度な「小物金型部品の前加工」のために開発。

高能率・高精度な「超硬部品等の前加工」を実現するために開発された超精密ハイレシプロ成形研削盤。テーブル左右軸に独自の油静圧案内を採用し、600反転/minもの高速反転研削加工(※20mmストロークの時)を実現。振動の発生を極小に抑制し、砥石形状を磨耗させることなく「高精度加工」を追求。チルトヘッド搭載。

・テーブル作業面積:150×100mm、砥石径:φ100×幅5mm。

(3)超精密ハイレシプロ総型成形研削盤 ZGP-15

(3)超精密ハイレシプロ総型成形研削盤 ZGP-15

チタン・SUS・耐熱合金等の高精度・高能率な難削材研削のために開発。

「チタン・SUS・耐熱合金などの難削材加工」を実現するために開発された超精密ハイレシプロ総型成形研削盤。テーブル左右軸に油静圧案内を採用。400反転/minの高速反転により、加工点での熱の発生を極小に抑え、砥石の磨耗を抑えた難削材の加工が可能。さらに砥石軸上部にドレッサを有し、効率的な総型成形加工を実現。

・加工範囲:200mm×150mm(チャックなし)、砥石径:φ250~405×幅60mm。

(4)超精密機上画像計測・補正加工システム NV-01

(4)超精密機上画像計測・補正加工システム NV-01

パンチ等の精度を決める「仕上げ成形研削の省人化・自動化、短時間化」を目的に開発。

サブミクロンの解像度、繰り返し測定再現性±1μm以下の精度で、機上でのワーク測定、砥石形状測定を実現。ナガセの超精密ハイレシプロ成形研削盤等に搭載し、ワークを取り外すことなく、機上で加工ワーク・砥石の高精度な輪郭形状測定が可能。従来にない画期的な高速補正加工を実現。ワークの自動交換ユニットとの併用によって、サブミクロンの繰り返し再現性で超硬パンチなどの小型精密金型部品の自動加工に対応。

(5)超精密成形平面研削盤 SGC-840S4-Zero3

(5)超精密成形平面研削盤 SGC-840S4-Zero3

世界最高レベルの平面精度、鏡面品位、クラウニング加工の実現のために開発。

精密順送金型やプレス金型等の高能率・高精度な平面創成に最適な超精密成形平面研削盤。新開発のフルカバータイプを初出展。サブミクロン精度の平面研削、ナノオーダの鏡面研削が可能。独自の多面拘束非接触油静圧案内を全軸に採用し、溝加工、コンタリング成形やクラウニング加工(op)も抜群の精度で可能。また繰り返し位置決め再現性の高さを活かし、本格的な機上三次元測定(op)が可能。

・チャックサイズ:800×400mm。

(6)超精密ロータリマルチ研削盤 RG-800S4LS2-N2

(6)超精密ロータリマルチ研削盤 RG-800S4LS2-N2

φ800以上で唯一無二の加工精度と複合加工を実現するために開発。

φ800でサブミクロンの平面創成が可能な超精密ロータリマルチ研削盤。ナガセ独自の多面拘束非接触油静圧構造をテーブル回転軸・砥石軸・テーブル送り軸に採用し、高精度な平面研削を実現するだけでなく、同期制御による形状創成加工から外径・内径研削(op)平面・内径・側面旋削(op)などの複合加工にも対応。最大φ2700サイズまで製作可能。

・チャックサイズ:φ800、砥石サイズ:φ200~355×幅25~38mm。

(7)超精密真直度測定ユニット SMU-01

(7)超精密真直度測定ユニット SMU-01

機械精度に左右されず、2m以上のワークの高精度な真直度測定を実現するために開発。

機械精度に左右されず、加工機上で大型ワークの真直度測定が可能な超精密真直度測定ユニット。マシンニングセンタや門型研削盤に取付けて、±0.25μm/2mの精度で工作機械ベッドのレール取付面や精密長尺部品、スリットダイの精密金型部品、マスタゲージなどの真直度を測定可能。さらに短尺ゲージの併用で、水平面内の測定も可能。

・繰り返し測定再現性:±0.25μm/2000mm(マシンのサイズまで測定可能)

(8)超²精密同時5軸制御微細加工機 NIC-300S5-N5

(8)超²精密同時5軸制御微細加工機 NIC-300S5-N5

φ300以上の加工面積において、多彩なナノ加工を実現するために開発。

中~大面積の自由曲面微細加工に対応できる同時5軸1ナノ制御微細加工機(6軸1ナノ制御機も有)。全軸に油静圧案内を採用し、熱変位・振動などの外部・内部擾乱を徹底的に抑制。ナノメータ精度での繰り返し再現性を実現し、光学レンズ・フィルム金型に求められる高品位・高精度加工が可能。エンドミル、レーザ等の工具を用いた加工にも対応(op)。

・加工面積φ300~700、1600mm×900mm。

(9)超精密小型インデックス SPI-01

(9)超精密小型インデックス SPI-01

超精密な歯車加工が必要な金型部品・加工メーカのニーズに応えて開発。

ナガセの成形研削盤を歯車研削盤に変える超精密な小型インデックス・ユニット。 専用機を買うほどではないが、精密な割出加工が求められるお客様に最適。ナガセの超精密成形平面研削盤SGC-840α・SHL-315等への搭載で、小径の超硬スプライン・セレーションパンチ等の製作が可能。同サイズでは考えられないほど、高精度な割出精度を実現。

・最小分解能:0.0001°、一方向割出位置決め精度:0.0003°。

全力投入の出展製品に関するサイトを公開!↓

http://www.nagase-i.jp/news/jimtof2014/index.html

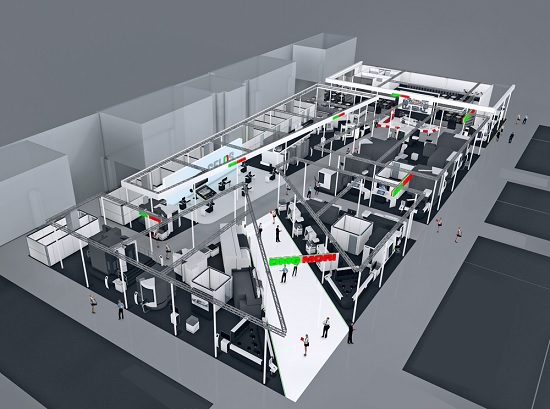

【JIMTOF強化月間】DMG森精機は、最大の出展ブースに最新機種が32台! 15時30分からはハッピーアワーのサービス! アルコールの提供も!

出展企業中最大となる2,340 m2のブースに、新機種9台を含む計32台の最新鋭の

工作機械を展示し、ほぼ全ての機械でデモ加工を行うというDMG森精機。今回は、全ての機械が新デザインコンセプト機となり、操作盤はタッチパネル操作を可能とするCELOS(セロス)を搭載したERGOline® Touchや、量産加工機用に新たに開発したCOMPACTlineを搭載している。

同社では、「DMG MORIの最新技術を結集した次世代の工作機械を一同にご体感いただける6日間となります」とコメント。ますます期待が高まるわ!

そして来場者の皆様には嬉しいお知らせ!

期間中は終日、お飲み物と軽食のサービスを用意しているとのこと。15時30分からはハッピーアワーとして、アルコールの提供もあるわよ☆

同社では、「ブースまでお気軽にお立ち寄りください。皆様のご来場を心よりお待ち申し上げます」とのこと。マシンを眺めて喉を潤すことのできるDMG森精機のブースに来場者の期待度もアップ間違いなしね☆

これがDMG森精機の一押しマシンだ!

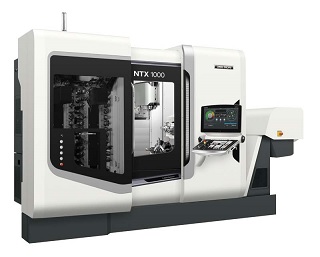

strong>●NTX 1000

strong>●NTX 1000

第2世代の複合加工機NTX 1000は、新デザインカバーにCELOSを搭載して展示。所要床面積は、10.4㎡でクラス最小。省スペースな設計ながらも、クラス最大のワイドな加工エリアを誇り、単位面積あたりの生産性が飛躍的に向上する。主要機構に冷却油を循環させた機体冷却油循環構造(特許出願中)により、熱の発生を抑止し、環境温度変化に強く、長時間加工でも安定した精度を保つ。自動化システムへの対応や、新開発の省エネルギー機能も搭載している次世代の工作機械。

JIMTOF2014では、自動化と工程集約をテーマに機内走行式ロボット仕様を展示する。

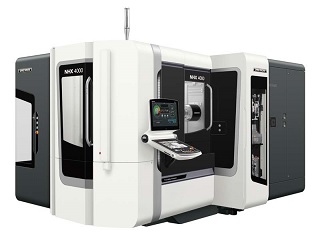

●NHX 4000 / NHX 5000

●NHX 4000 / NHX 5000

国内初出展となる、第2世代の横形マシニングセンタNHX 4000とNHX 5000は、肉厚なベッドを採用することで剛性を高め、機械の基本構造を強化している。主軸は、加工能力を高めた新開発の主軸を標準で搭載している。主軸最高回転速度は15,000 min-1、最大トルクは250 N・mと高速かつパワフルな主軸。高精密なスケールも標準で装備しており、横形マシニングセンタに求められる高速性と高精度を高いレベルで実現している。

●NRX 2000

●NRX 2000

世界初出展となるNRX 2000は、新デザインコンセプトのステルスデザインと新たに開発したCOMPACTlineを搭載した、正面並行2スピンドル・2タレット旋盤。刃物台ユニットを機械正面側に配置した省スペースな設計により、機械幅は1,650 mmと非常にコンパクトで、自動車のフランジ形状部品の量産加工に最適な機械。搬送装置および主軸への接近性の良さや、工具交換時の作業性向上、切りくずの処理性向上などにより、作業者の負担を軽減するとともに高い生産性を実現する。

●LASERTEC 65 3D

●LASERTEC 65 3D

LASERTEC 65 3Dは、アディティブ・マニュファクチャリング(Additive Manufacturing : AM)機能を組み込んだハイブリッド機で国内ではJIMTOF2014が初出展となります。

AMとは、金属を層状に堆積させる、すなわち付加することで立体形状を造形する技術のことで、従来の鍛造や鋳造に代わる新たな手法。これに対してミーリングやターニングによって金属を除去する方法が、サブトラクティブ・マニュファクチャリング(Subtractive Manufacturing : SM)。

LASERTEC 65 3Dは、これら2つ加工方法を1台に組み込んだ機械。5軸ミーリング加工とレーザ加工も自動切換えで行うことができるため、様々な形状のワーク加工が可能となる。

●NZX 4000

●NZX 4000

1刃物台にミーリング機能を標準搭載し、最大加工径φ660 mm、最大加工長さ3,000 mmを有する大型の4軸複合加工機。Y軸仕様では、工程集約によってキー溝加工などを含んだ複合加工が可能。航空機のジェットエンジン用シャフトや船舶用クランクシャフト、石油・エネルギー産業における油井管など大径長尺ワークの重切削加工に最適。

11月1日(土)には出展者ワークショップとして、専務執行役員 藤嶋 誠氏による「日独共通の新しい工作機械デザインとヒューマン・マシン・インタフェース‘CELOS’について」をテーマに講演を行う。

今年のDMG森精機は見所満載で、目移りしちゃうかもしれませんね!

■ワークショップ

【日 時】11月1(土)13:00~14:00 会議室605

【テーマ】日独共通の新しい工作機械デザインとヒューマン・マシン・インタフェース‘CELOS’について

【JIMTOF強化月間】タンガロイは「高品質、高能率、高経済性」がコンセプト。クィックチェンジ機構を採用した次世代工具や高能率と工程削減を実現する新規性商品などが並ぶ!

今回のタンガロイはひと味違うゾ!

コンセプトは『高品質、高能率、高経済性』。

クイックチェンジ機構を採用した次世代工具、環境に配慮した低切削抵抗工具や通常スピードでの高送りが可能な工具など電力消費を抑える省力工具、高能率化と工程削減を実現する新規性商品など、高付加価値な加工に貢献する最新工具が勢揃い。耐欠損性を維持する製品やいや~なビビリを低減する製品の数々の中に、欲しい工具が見つかるハズ!

それでは同社の注目工具を一挙公開しましょう! この記事をプリントアウトして会場内にレッツラゴーよ!

タンガロイの主力製品はコレだ!

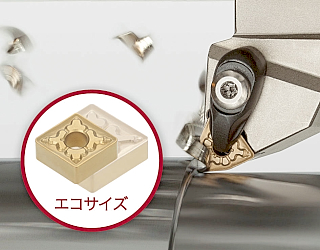

①Eco(エコ)インサートシリーズ 「EcoTurn (エコターン)」

①Eco(エコ)インサートシリーズ 「EcoTurn (エコターン)」

多くの一般旋削加工では75%が切込み3.0mm以下で使用されており、実際の切削加工に必要とされるインサートサイズよりも大きなものが使用されている。EcoTurnは一般的に多く使用されている標準インサートサイズよりも小型にすることで超硬使用量を削減し、1コーナ当たりの工具費を低減する経済性に優れたシリーズ。EcoTurnの特長は、切削性能に関与するチップブレーカ諸元およびインサート厚みが標準インサートと同じ小型インサートであり、切込み3.0mm以下で標準インサートと同等の切削性能が得られる。また、インサート厚みを標準インサートサイズと同じにすることで、同等の耐欠損性を維持できる。

②高精度直角肩削りカッタ 「Tung-Tri (タング・トライ)」

②高精度直角肩削りカッタ 「Tung-Tri (タング・トライ)」

Tung-Triは、新開発の3コーナ仕様インサートを採用した高精度直角肩削りカッタ。従来の2コーナタイプに比べ、インサートを多コーナ化することで高い経済性を実現している。さらに、従来のインサートで特徴的であったヘリカル切れ刃を適用することで、良好な壁面精度を可能にしている。また、特殊な逃げ面形状を採用することで、加工中のびびり振動の発生を防いでいる。一方、工具径φ12~160mmをカバーするカッタボディは、それぞれ最適刃数を設定しており、切れ刃欠損の要因となる切りくずの噛みこみを防止する。直角肩加工、溝加工だけでなく、彫り込み加工など三次元加工も可能で、様々な加工形態に対応できる。

③刃先交換式ドリル 「TungSix-Drill (タングシックス・ドリル)」

③刃先交換式ドリル 「TungSix-Drill (タングシックス・ドリル)」

TungSix-Drillは、両面仕様6コーナインサートを世界で初めて採用した刃先交換式ドリル。独自のインサート形状によって刃先強度を高め、欠損を抑制している。さらに、インサート配置を最適化し、新形状のチップブレーカとの組み合わせで切削抵抗を低減。従来のドリルと同等の低抵抗化を実現している。

インサート材種には、新表面平滑化技術PremiumTec(プレミアムテック)を採用した『AH9030』と『AH6030』を設定し、安定した長寿命を可能にしている。TungSix-Drillは、刃先交換式ドリル史上最も経済的で、また安定した高能率加工が可能な工具として、加工費低減に大きく貢献する。

④高速加工用フライスカッタ 「Tung-AluMill (タング・アルミル)」

④高速加工用フライスカッタ 「Tung-AluMill (タング・アルミル)」

Tung-AluMillは、独自の切れ刃形状とインサートクランプ機構によって、アルミや非鉄材料部品での驚異的な加工能率を実現している。新設計の底面V字クランプ機構は、3次元加工時に刃先の動きを抑え、安定した超高能率加工を可能にし、高速回転時のインサートの飛散を防止する。また、独自の切れ刃形状によって非常に深い角度での斜め送り加工が可能で、彫り込み加工時の切りくず排出量が飛躍的に増加する。高速加工時には、インサート保持力の向上による刃先の安定と、インサート飛散防止機構による安全性の確保が不可欠である。2つの条件を満たす底面V字クランプ機構は、負荷の高い加工でも抜群の安定性と高能率を実現する。

この他にも、両面仕様インサートを採用した小物部品加工用工具「DoMiniTurn」や、ラジアスカッタ「FixRMill」、カートリッジ式の大径穴あけ工具「TungDrillBig」など、トータルツールラインナップの最新工具も展示するとのこと。どんなブースか楽しみですね!

【JIMTOF強化月間】BIGマークは信頼の証! 大昭和精機の豊富な製品群が加工の幅を広げる!

信頼のBIGマークといえば大昭和精機。加工現場において縁の下の力持ち的な製品群の数々で製造現場に貢献しています。同社は、製品の握り具合など、使う人の立場に立った細かな視点で商品のつくり込みをしており、多数のBIGファンがいるのもうなずけます。

さて、今回の主な展示品は7つ。豊富な製品群がきっとアナタの加工の幅を広げてくれるはず! さぁ、メモのご用意を!

BIGブースに足を運んだらこの7つの製品に注目だ!

①MWボーリングヘッド

①MWボーリングヘッド

小径穴の荒ボーリング加工において、汎用性の高いストレートシャンクでシリーズ化。荒ボーリング特有の切りくず排出問題も考慮して設計されたフレキシブルなボーリングツールである。

φ16〜の荒ボーリング加工が可能な小径2枚刃タイプ。カートリッジは強靭なダイス鋼。本体とカートリッジには精密セレーションが施され、強力なクランプを実現。本体の有効加工深さ部分には切りくず排出性を高めるスパイラル溝を設け、センタスルーと共に荒ボーリングの切りくず排出問題を解決する。加工径の調整は径調整スクリュで簡単に行える。

■主な仕様

・加工径:φ16〜φ19mm φ18〜φ21mm

・シャンク径:ST20

・全長:136、141、151、156mm

・チップ材種:鋼・ステンレス用、鋳鉄・ダグタイル用、非鉄・アルミ用

②ハイドロチャックST&HSK-E

②ハイドロチャックST&HSK-E

ワーク・治具干渉を抑え、突き出しの長い仕上げ加工において、究極までに本体をスリム化し、ハイドロチャックの特性を活かした振れ精度の良さを汎用性の高いストレートシャンクで再現した。

ストレートシャンクなので、環境に応じたホルダ側のハイドロチャックやミーリングチャックとの組み合わせで、フレキシブルな長さを調整できる。

操作性は従来のハイドロチャック同様に、レンチ1本で誰がやっても同じ精度で刃具の着脱が行え、振れ精度は4D先端3µm以下(繰り返し芯ズレ精度は1.5µm以下)。また小型マシニングセンタで高精度小径加工を行うHSK-E32,E40もシリーズ化。コンパクトでかつ操作性の良いハイドロチャックの利点が大きく活かされる小型ツールである。

■主な仕様

・STシャンク把握径:φ4, 6, 8,10, 12, 16, 20mm

・シャンク径:ST20, 32

・全長:180、200、210mm

・HSK-E32,E40把握径:φ3、4、6mm

③スマートダンパーEWNヘッド

③スマートダンパーEWNヘッド

実績のある仕上用EWNボーリングヘッドに防振ダンパーを内蔵。ボーリングヘッドと一体型にすることで、内蔵の防振ダンパーがより刃先側に近く、また大きく設計され、従来品以上のビビリを抑えた防振効果が得られ、突き出し長さL/D=8.9でも安定した加工を実現する。豊富な標準のCKシャンクとの組み合わせで工具レイアウトも自在に行える。

■主な仕様

・加工径:φ41mm〜φ150mm

・シャンク:CKB4, 5, 6

・全長:端面から刃先まで185 , 210 , 240mm

④Cカッターマイクロ

④Cカッターマイクロ

3枚刃の超硬ソリッド表裏面取りカッタのCカッターマイクロ。

深い箇所のワークエッジやドリル穴の裏面取りに便利なロングネックサイズを標準化。極細径で独自のネジレ刃が複雑なワーク形状の表・裏面取りを実現する。

耐溶着性の高い窒化クロムコートを採用。

■主な仕様

・シャンク径:φ3、4,5,6,8mm

⑤ベースマスターBM-50R

⑤ベースマスターBM-50R

高さ50mmの刃先位置測定器。基準点の高輝度LED(赤)により、暗い作業現場でも鮮明に確認できる。

測定部と本体が分離した構造なので、プログラムや人的なミス等により測定子分を破損した場合など、簡単に交換でき、メンテナンスも容易である。測定子表面にDLCコーティングを採用。

あらゆる工具材種(セラミック/超硬/サ-メット/CBN等)、ワ-ク材質 (樹脂/セラミック/鉄/アルミ等)に対応可能でき、セラミックベアリング使用の非通電性の機械にも対応可能。

■主な仕様

・繰り返し精度:±1µm

・最小測定工具径: φ1mm

・測定圧:2N

・ストローク:5mm

・電池形式:SR44×2

⑥メガパーフェクトグリップ

⑥メガパーフェクトグリップ

航空機業界におけるチタン、インコネル等の難削材加工においてラフィングエンドミルの抜け・滑りを抑え、刃具を強力にクランプするミーリングチャック。独自のキーグリップを刃具と共に挿入し、刃具を回すことでキーグリップがチャック内部のストッパピンに密着し固定される。

標準規格のフラット付きストレートシャンク刃具を使用。フラット部が無い刃具でも規格通りの追加工で使用可能。ナット端面の3箇所の吐出口からクーラントが吐出し、刃具の冷却と切りくず排出をサポートする。

■主な仕様

・加工径:φ16mm〜φ32mm

・シャンク:BBT50, HSK-A100

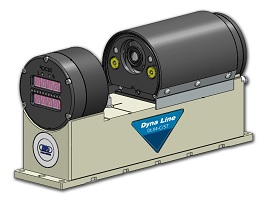

⑦ラインセンサ式 非接触工具測定器 ダイナライン

⑦ラインセンサ式 非接触工具測定器 ダイナライン

世界初、マシニングセンタ専用ラインセンサ式非接触工具測定器。ラインセンサ方式により従来のレーザー点光源に比べより測定時間も早く、正確に工具径・振れ精度の測定ができる。

測定結果はタッチパネルにリアルタイムに表示。光源はLEDを採用。工具径、工具位置がLEDインジケータで目視確認が可能。CNC連動タイプと電池駆動も備えたポータブルタイプの2機種。

■主な仕様

・対象工具径:φ0.05mm〜φ4.2mm(50mm)

・表示分解能:1µm

・カメラヘッド保護構造:IP67

・測定可能工具回転速度:500m/min

【JIMTOF強化月間】ダイジェット工業は会期中に荒加工革命を巻き起こす! ワイルド&エクストリーム!

マニアックなファンも多いダイジェット工業。今回のJIMTOFでも来場者の足を止める展開が待っている予感がするわ!

そんな同社が今回展示する中でも、マシン・工具・機器のベスト3をご紹介するわね。

①SKSエクストリームEXSKS形

①SKSエクストリームEXSKS形

好評の高送りダイマスターSKS型を更に進化させた新製品。軸方向切込みは最大3mmで1刃当たりの送り2mmの高送り加工が可能。チップは両面使用可能で従来品の倍の6コーナーと経済的。

チップ厚みを7.5mmと厚くし断面強度は従来品比1.5倍、新コーティングJC7560採用で長寿命を実現。チップ拘束面がクサビ形状の為、ネジ1本の取付でもチップ動きが防止され着脱も容易。工具径はφ50~φ160。 ②ワイルドラジアスWDR形

②ワイルドラジアスWDR形

金型の荒加工などで取り代が不均一な場合、高送り工具では非加工時間が多くなり効率的ではない。本工具はラジアス形状で同外径のボールエンドミルより本体剛性を有し、かつ最大切込み深さは18mmで被削面の凹凸が大きい場合でも効率的な加工が可能。ボールエンドミルよりピックフィードが大きく取れる為、推奨条件下での能率はボールエンドミルの約3倍を実現する。チップ形状は2コーナーR10タイプ、材種は新コーティングJC7560で長寿命。またチップにはキーが付いており使用時のチップ動きを防止し安定加工が可能。ネジ1本の取付で着脱が容易。工具径はφ40~φ125。![]() ③TA-EZドリル8DタイプXL形

③TA-EZドリル8DタイプXL形

好評の刃先交換式ドリルTA-EZに加工深さ8Dタイプを追加する。TA-EZドリルの特徴は低切削抵抗のEZ刃形と高剛性Gボディを採用している事だが、8Dタイプは専用設計の溝形状+平滑化処理に加え二番取り(外周部の逃がし)も採用、切粉排出性良好で溶着も防ぎ、長寿命かつ安定加工が可能となった。

ここは絶対に見て欲しい! 注目すべき点はココ!

①難削材加工用工具

難削材といっても例えば高硬度材と耐熱合金では全く特性が違う。ダイジェット工業は超硬原料の配合から完成工具まで一貫生産しており、工具形状や被膜に加え素材からその加工に最適な選定が可能である。特に高硬度材用ではキャラクターも好評の「シグマドリルハード」や「フィニッシュハードリーマ」をはじめ、小径刃先交換工具のQMシリーズでは「ハードチップ」と称し専用チップを用意。他にもエンドミルなど高硬度材用工具を豊富に取り揃える。JIMTOFでは難削材加工コーナーを設け被削材別に各工具を紹介する。

②モジュラーヘッドシリーズ

ヘッド交換式工具もダイジェット工業の得意とするところである。多彩なヘッドとオール超硬シャンクアーバ「頑固一徹」のサイズの豊富さは業界一を自負。また「ミラーボール/ラジアス」はヘッド交換式でありながら高精度を誇る同社のベストセラーである。

③アルミ合金加工用工具

アルミ用の工具も早期に商品化しているダイジェット工業。アルミ用エンドミル「AL-SEE形」はその品質に加え、サイズや種類の豊富さは評判が高い。

ダイジェットがこの2年間で進化したものとは!?

今回JIMTOFの新製品は特にインサート製造技術とコーティング技術向上の相乗効果によるところが大きい。また超硬素材の品質向上にも注力している。同社は近年、難削材加工用工具として高硬度材加工や耐熱合金加工に注力してきたが、「今後は主力の金型加工用工具においても新技術による高能率で高品質な製品を展開して行きたい」としている。また耐摩耗用工具では同社独自のレアメタルレス複合新材料「サーメタル」の実用例などを紹介する。

■ワークショップ

【日 時】11月1(土)15:00~16:00 会議室607

【テーマ】革新的コーティング材種による高能率加工

プロフィール

業界新聞社の取締役編集長を経て、インダストリー・ジャパンを設立。製造現場は日本の底力!をスローガンに製造業専門ニュースサイト「製造現場ドットコム」を運営している産業ジャーナリスト兼フリーライターです。霞ヶ関から錦糸町まで守備範囲が広いのが特長。現場取材は数知れず。些細なことや泥臭いことに真実が隠れているのを知り、今では何より本当のことを言うのが大好き。いつも働く女性と頑張るオヤジたちの味方よ。

ブログでは取材のこぼれ話やお知らせのほか、日常のことを綴っています。

機械振興会館 記者クラブ加盟

最近のブログ投稿

- 【問い合わせ】ヘアライン加工ができる方

- 謹賀新年

- 寄席が学校に! 「THE学校寄席」

- 【お知らせ】アマダ 「2025国際ロボット展」に出展

- 【お知らせ】芝浦機械が「2025国際ロボット展」で制御技術と自動化の融合を披露

- 【お知らせ】アマダグループが「AGIC 特別イベント」 ~12月19日(金)まで開催中~

- 【お知らせ】芝浦機械×オーエスジーダイヤモンドツール「Diamond Cutting Tool Forum 2025」 を12月2日に開催!

- トライエンジニアリングで見た驚きの発想!

- 【お知らせ】MOLDINOが「知られざるガリバー」に登場

- 【朗報】2025年秋季サンドビック・コロマント「新製品お試しキャンペーン実施中!」