世界24カ国での特許取得が320件以上! キタムラ機械が考える次世代の工作機械とは

世界24カ国での特許取得が320件以上を誇るキタムラ機械(社長=工学博士・北村彰浩氏)は、1933年の創業以来、常に最先端の工作機械の開発・販売に務めている。1971年より次世代型工作機械を生産し、中でも同社の代表的な製品である『Mycenter(マイセンタ)』シリーズは現在、世界52カ国で多くのユーザーに愛用されている。今では当たり前のATC(工具交換)装置も、同社が千手観音像をヒントに最初に手がけ、世界に類がないマシニングセンタを開発していたというのは有名な話だ。

世界24カ国での特許取得が320件以上を誇るキタムラ機械(社長=工学博士・北村彰浩氏)は、1933年の創業以来、常に最先端の工作機械の開発・販売に務めている。1971年より次世代型工作機械を生産し、中でも同社の代表的な製品である『Mycenter(マイセンタ)』シリーズは現在、世界52カ国で多くのユーザーに愛用されている。今では当たり前のATC(工具交換)装置も、同社が千手観音像をヒントに最初に手がけ、世界に類がないマシニングセンタを開発していたというのは有名な話だ。

そして、今回、同社から、またも“世界で初めて”というマシンが登場した。

NC言語を知らない方でも写真画像からSTLファイルをつくり、プログラム作成の手間をかけずに加工出来る超高速立形マシニングセンタ『Xrosscut(クロスカット)』の開発に成功したのだ。この画期的な世界に類がないマシンの開発は、従来の工作機械の概念を変える可能性を秘めている。昔も今も、常に時代の最先端を走るキタムラ機械のマシンづくりについて、北村社長にお話を伺った。

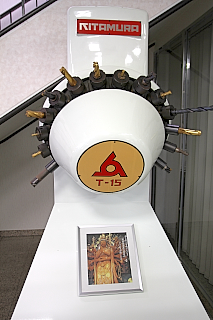

ATC装置は千手観音像がヒントだった!

キタムラ機械の本社にはこのATC装置が飾られている。

「この装置は主軸ヘッドと一体となった当社独特の機械本体の一部分。当社は昭和51年に開発したT-15形マシニングセンタに初めてこのATC装置を取り付けた。当時のマシニングセンタの工具交換時間は15~20秒と長く、そのうえ、油圧駆動や空圧駆動装置を使用しているため、構造が複雑で故障が多かった。低能率のマシニングセンタが主流であった中で当社のこのATC方式は、わずか2.5秒の高速で工具交換が可能であり、当時の常識では考えられないスピードを誇っていた。そのうえ、油圧や空圧を使用せず全て機械的構造でシンプル。故障も少なかった。この独創的な技術を用いた画期的なATC装置は国内外より高く評価され、今日のマシニングセンタの基盤を気付いた装置なんですよ」(北村社長)

この機械は、1997年から開発を手がけ、2005年に経済産業省が創設した第1回ものづくり日本大賞の優秀賞を受けた超高速金型加工機から改良に改良を加え、17年の歳月をかけてようやく商品化に成功したという、世界にも類がない次世代型3Dマシニングセンタである。

誰もがやらないことを最初に着手! 「Arumatik-Mi」に次世代のトレンドをみた

北村社長は、「ウォークマンは今から30年ほど前には売れに売れた。今のアップル以上に飛ぶ鳥を落とす勢いだったのにもかかわらず、今では面影がなくなってしまった理由のひとつにデジタルデータに乗り遅れてしまったことが挙げられる」とウォークマンが残念なことになってしまった理由を分析、「このように、どんなにハードが優れていても時流に追いつかない場合がある。当社も今後はソフト方面に注力する方針。アルマテックは一切プログラミングの能力が要りません。目指すは“究極のユーザーフレンドリー”。」と今の時代に合致した次世代型マシニングセンタづくりの意気込みを見せた。

機能の一部を見せてもらったが、保守やバッテリーの交換などもものすごく容易である。ビデオ画面が出て説明してくれるのだが、言語がボタンひとつで変わる。これは便利だ。従来、制御装置の言語を変換するだけの簡単なことでも出張料を支払いメーカーに来てもらわなければならなかったが、この手間が省けるとは。

「製造現場の悩みの中に、オペレータが不足しているという問題があります。NCが分かる人が少ないから、最先端の機械が欲しくても入れられない。ところがiPhoneのように誰もが簡単にアイコンを操作できるようになれば、製造現場が変わる。NC言語が要らなくなる時代にしたいと思いながら開発しているんですよ。」(北村社長)

この制御装置は、従来使われていたNC言語でのプログラムを用いて、超高速で加工することも可能である。主軸回転速度毎分70,000回転、切削送り速度は最大毎分120,000mmと世界最高速度を誇っている(左右方向はX・U軸を相対的にそれぞれMAX毎分60,000mmで移動)。従来の5倍の演算処理速度と最大で従来の25万倍以上の512GBハードディスクドライブによる大幅な加工時間短縮を可能にして、さらに加工時間が100時間を超すような大容量のプログラムでも分割せずに余裕を持って一括処理が可能となるうえ、USBメモリからも同様の直接運転も可能になる。

ちなみにこのアルマテックは『Arumatik-Mi』と書くが、反対から読むと『I’m Kitamura』になる。なかなか洒落たネーミングではないか。ちなみにこのネーミングは同社のアメリカ人職員が名付け親と聞いた。

クォリティの追究は製造環境にあり!

高品位の複合型マシンを製造する現場を見せてもらった。

同社は1989年に「NASA規格」に適合する恒温・恒湿のクリーン化組立工場を新築している。超精密スピンドル組立専用クリーンルームには、“NASA1000クラスの証明書”が貼ってあった。この証明書が物語っているのは1立方フィートの中にチリや埃が1000個未満であるということ。食品加工の現場でもこれだけのクリーン化は聞いたことがない。

フロアも390トンのコンクリートを床に入れて、1立方フィートあたり27トンの地耐圧の構造になっており、組立工場は1年中20℃±1℃で制御している。

工作機械の部品加工の工場にNC加工の機械が97台入っていた。そのうちの67台が自社製品だという。同社の主力マシンである『Mycenter(マイセンタ)』は、マイセンタ自身で製造されていた。72時間連続運転をしているのも特長で、「24時間運転だと間に合わないよ」と北村社長。奥の方には北村社長と同じ年齢の大きなマシンがあった。とても55年前のマシンとは思えないほど美しいのが印象的だ。

「当時は当社のユーザーは工作機械メーカーで、マザーマシンとして納入していた実績がある。研磨機も自社でつくっていた。これには特長があって精度を上げるのに振動切削の仕組みを用いていた。研磨や切削をすると振動する。振動というのは周波数だから同じ周波数を故意に工具側に与えると面精度を上げることができる。だからうちは他ではできないようなピカピカの鏡面仕上げが可能になった。昔はマシニングセンタなんていう名称ではなくて“自動フライス盤とか、プラノミラー”って言っていたんですよ」(北村社長)

NC言語レスの簡単操作で世界中の誰もが最先端のマシンを操作することができるようになれば、世界のものづくりが変わる。この発想にスティーブ・ジョブズのような斬新さを感じた。“究極のユーザーフレンドリー”を目指したキタムラ機械の次世代工作機械づくりには日本発の最先端技術がつまっている。

なお、この「Xrosscut」は本年9月8日~9月13日に開催される「IMTS2014・シカゴショーに出品する。