『ほこ×たて』涙の特別解説!「見よ! これが日本の技術力だ!~日本タングステンVSイワタツールと連合体~

フジテレビ系列の人気番組「ほこ×たて」のビッグマッチ中のビッグマッチ、まさにウルトラミラクル名物企画といえば、『最強金属VS最強ドリル』の対決ですが、秋のスペシャルが先ほど(2013年9月22日(日)に放映されました。

今回もこの熱い戦いを見守っておりましたので、『日本タングステンVSイワタツールと連合体』が見せてくれた感動の全容を掲載いたします。

実現した夢の工具

未知のものをつくりたい――と思うのはメーカー、とくに技術者のサガですから、イワタツール・岩田昌尚社長も例外ではなく、「金属VSドリル」の戦いをTVで観るたび、頭の中ではあの超難削材に挑むためにはどんな工具がいいのかと考えていたようでした。

同社の人気製品、“トグロン”はそのユニークな形状と高い性能から切削工具マニアの中でも評判が高く注目されていますが、このような有名TV番組に出演するとなると話は別です。得体の知れぬ超難削材に挑むには、そのための工具を開発しなければなりません。しかも「ほこ×たて 金属VSドリル」ファンの皆様はもうお解りだと思いますが、この戦いに使用される材料(金属)も切削工具も、実は市場原理を超えています。つまり、将来は何らかの開発に役立つ可能性は非常に高いものですが、現在、超難削材すぎて加工が困難な材料も、それを加工するための切削工具も、“市場に流通しない”ものをつくらなければならないのです。

ぶっちゃけていうと、“未来に役立つけれど、売れないモノをつくる”ということであります。しかも、全国で放送されるわけですから、企業イメージに傷を付けることは絶対に避けたい。中小企業のイワタツールにとって、ものすごい覚悟がいるわけです。開発にはお金もかかります。開発する技術部隊もたくさんいるわけではありません。

そこで岩田社長は自分の頭の中で考えている工具を具体化すべく、あの手この手をつくしました。

岩田社長はドリルの設計、ボディーの製作、加工方法を頭に描き、協力してくれる企業を回りました。そうして76社のアイディアを結集し、頭の中で描いた切削工具を具現化すべく、その中からニッチな分野ですがイワタツールの他、トップクラスの技術を持つ11社が集結し、夢の工具に向かっておのおのの独自技術を切削工具に惜しみなく注入して日本タングステン(以下ニッタン)の超難削材を想定した仮想金属の研究をしました。

今回、中小企業連合として参加し、対決工具『JITトグロン』に世界に誇る特殊技術を注入した企業は以下のとおり。

・(株)ダイニチ:テスト加工&対決加工(今回の対決場所)

・(株)ジャスト:超砥粒の電着

・(株)東栄超硬:超砥粒を入れる穴加工

・名古屋ダイヤモンド工業(株):超砥粒を穴に接着

・(株)MSTコーポレーション:ドリルの保持具

・(株)スターシステム:加工時の制御システム

・(株)ヒーバックシステム:加工状態のモニタリング

・ヒジカ・インターナショナル(株):ドリルの摩耗、先端寸法分析

・(株)トリオセラミックス:仮想NWSの調達、加工と専門的アドバイス

・ユキワ精工(株):加工テスト用の工作機器

・新光電子(株):加工テストの測定

どの企業も規模はそんなに大きくありませんが、トップレベルの技術・技能を持つ優秀な企業ばかり。ここまで集められたのは、それだけ岩田社長が周囲に愛され信頼されていることを示しています。これぞまさに類友の法則! 類は友を呼ぶとよくいったものです。

さて、前置きが長くなりましたが、ここから一気に本題に入るわよ!

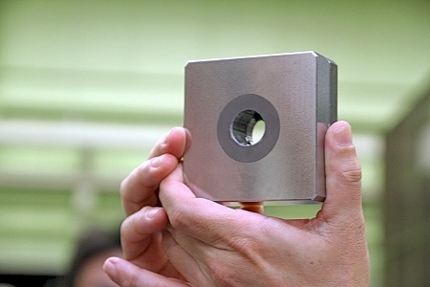

これが『JITトグロン』だ! 目から鱗のコーティング技術にも注目

では、ダイニチとはどんな会社なのか、少しご説明しましょう。

「機械加工の便利屋」というダイニチ(社長=井上 寿一氏)は岐阜県可児市にあります。穴加工は部品を加工する工程の中でも最も頻度が高い加工でありながら、近年では難削材も増え、製品の微細化などが増加しているのが現状です。ダイニチは、見えない穴の奥まで鏡のように精度良くピカピカに仕上げたり、髪の毛より細い穴を開けたりと、穴加工についてはトップレベルの技術を持つ――と、高い評価を受けている会社なのです。

撮影が始まりました。岩田社長の緊張しきった顔がモニターに映し出され、しばらくすると、ニッタンの方が映し出されましたが―――――――あれれ?

いつもの中川内氏じゃないわ! なにやら今回のニッタンは若さが眩しい青年(松原賢典氏)を送り込んできたわ!

記者一同は、いつもと違う様子に軽い動揺が走りました。

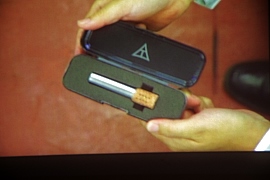

モニターの中の両者は、名刺交換が終わり、勝負をするブツを見せ合っています。

松原氏が持参したケースの中から『MBS超硬合金』が鈍い光を放ち映し出されましたが、この段階ではどんなブツなのかワタクシにはさっぱりワカリマセン。前回(不二越戦)と同じようなブツにも見えますが、違うようにも見えます。ただ、間違いなく加工できない硬さを持つ超難削材のシロモノだ、ということだけは分かります。

どんな工具が出てくるのかしら? と思ったら、モニターに映った工具が赤っぽい。

(この磨いた10円玉のような色はなにかしら? まさか銅?)という疑問が湧きましたが、その前に、ここで『JITトグロン』の説明をしましょう。

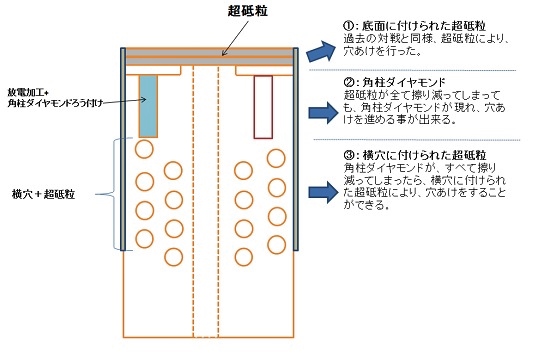

今回の工具も過去の対戦と同様に超砥粒を使用しています。

つまりニッタンの謎の超難削材『MBS超硬合金』を従来同様の“焼結体”と睨んで工具を開発していたんですね。予想はTVをご覧の皆様にはもうお解りのとおり、見事に当たっていました。今回もニッタンは意地の悪い事を考えず、わりと直球勝負できたようです。

『JITトグロン』は、超砥粒がすり減ってしまっても“角栓ダイヤモンド”が現れる秘策が盛り込まれており、万が一、角栓ダイヤモンドが全てすり減ってしまっても、今度は横穴に付けられた超砥粒により穴あけをすることができる仕様です。

今度は工具形状をみてみましょう。溝がありました。ボディーの底面にスリットを入れたことで、超砥粒が一気に剥がれてしまうことを防いでいるのです。

さて、先ほど、ワタクシ、モニターで見た工具の赤っぽい色が気になったと記載しました。

銅といえば熱が伝わりやすいうえ、粘りがあります。それを工具に使用するとは考えにくい・・・・と思いましたが、ところがどっこい! ここに秘密がありました。

切削工具の切れ味というのは、工具形状はもちろんですが、重要な基礎開発を占めるもののひとつにコーティングがあります。この重要な部分の開発を担当したのが山形県内にあるジャスト(社長=岡崎淳一氏)です。岡﨑社長を撮影現場で捜し回りました。どうしても赤い色をした工具の秘密を知りたい! まさか銅ではあるまい・・・。

コーティングを担当した岡崎社長を発見し、詰め寄るワタクシ。

岡﨑社長は『JITトグロン』に施したコーティングの秘密をこう話しました。

なんと! やっぱりあの色は銅だった!

ところが工具に銅を使うという発想がそもそも頭にはなかったワタクシ。誰が想像しましょうか、粘くて軟らかい銅が役立つなんて!

YASDAの5軸マシン『H40i』も威力を見せつける!

「5軸で穴をあけるだと―――――!!!!!」

予想外のマシンの登場にこれまた記者一同、目をパチクリ!

驚きました。なぜ、5軸マシンをチョイスしたのか。5軸加工機で穴をあけることにどんなメリットがあるのか!?

このマシンの特長は、X、Y、Z軸の高剛性リニアガイド採用で高速高精度加工が実現すること。主に航空機部品、金型、3次元形状などの複雑形状ワークに威力を発揮し、製造現場でも人気が高いマシンのひとつとされています。

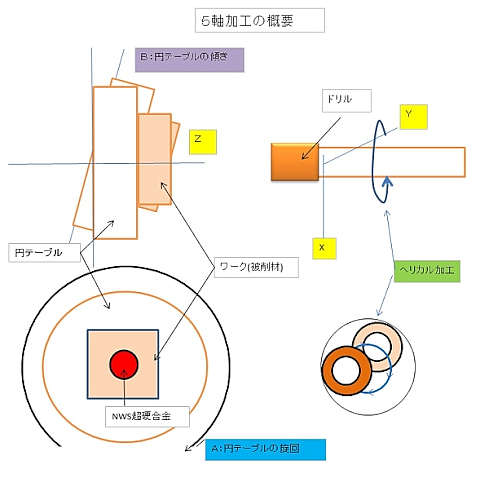

このYASDA『H40i』がどんな動きをして優位性を発揮したのか説明をいたしましょう。

XYZ 軸に加えA軸、B軸を同時に稼働させ加工を行っています。

A軸は、被削材を保持する円テーブルの旋回。

B軸は、円テーブルの傾き=チルト加工(軸を傾けながらの加工)。

(A軸の旋回及びB軸の傾き)チルト加工の方法を取ったことのメリットは、うまく被削材へ切削油の供給がなされることです。加工中の高熱はダイヤモンドの硬さを失わせるうえ、およそ800℃あたりで炭化してしまいますから、これで、工具に甚大なダメージを与える熱の発生を抑えることができ、工具の負荷を抑え、安定した加工を継続することができます。加えて工具自体が螺旋を描くように加工する“ヘリカル加工”も、切粉の排出を良好にし、また、クーラントのあたりを抑止、熱の放出を促すことができるのです。

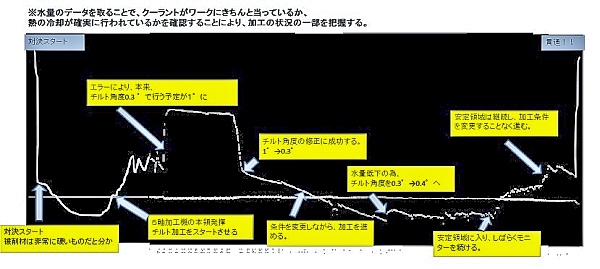

水量変化

まさしく目から鱗の5軸加工機、YASDA『H40i』の登場でした。

不可能を可能にするのは夢じゃない!

およそ1mm削るのに10分のスピードです。

およそ1mm削るのに10分のスピードです。

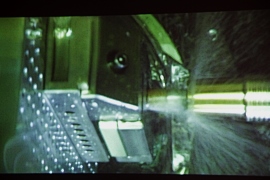

正直いうと私は当初、今回も穴はあかないと思っていました。材料も分からないのに切削条件を合わせること自体難しいと思っていたからです。予想に反して思ったよりサクサク削っている様子に驚きましたが、モニターを拝見する限り、切削音も順調でクーラントの勢いから相当調子よく穴があいていることが想像できます。

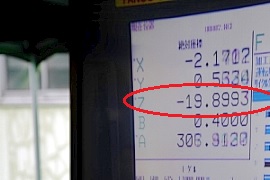

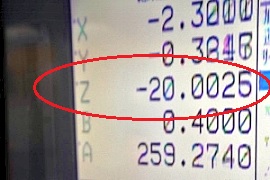

スタッフが時折、マシンに記された数値を発表します。

あと10mmが5mmになり、そうして、とうとう待ちに待った「あと残り1mmです!」の声を上げました。

応援団が一斉に湧き上がります。

あと少し、あと少し―――――。

抜けた―――――――――!!!!

「うぉおおおおおおおおおおおおおおおおおおおお!」

クーラントが一気に抜け、大歓声が沸き起こりました。

この日をどんなに夢見たことか!

その瞬間、イワタツールの女性陣が一斉に両手で顔を覆いました。

その瞬間、イワタツールの女性陣が一斉に両手で顔を覆いました。

若い技術者も男泣きです。よっぽど嬉しかったのでしょう、全身で喜びを表現していました。

「頑張ったな! よくやった!」

皆が涙目笑い顔でグチャグチャに若者の頭を撫で回していました。

冒頭、申し上げましたが、基礎開発をするのはとても大変なことです。

冒頭、申し上げましたが、基礎開発をするのはとても大変なことです。

しかも人気番組の撮影日というものが設定されていますから、泣いても叫んでも絶対に開発製品を間に合わせなければならず、このプレッシャーは相当なものです。

今回、工具が出来上がったのは対戦当日でした。

皆さん、時間いっぱい、ギリギリまで粘りに粘って、自分たちの持っている最高の技術を注入した最高の工具をつくること―――を諦めなかったのです。 この戦いも7戦目を迎え、回を重ねるごとにどんどん工具側の開発も発展し、新たなスパイスが盛り込まれてきました。1戦よりも2戦目、2戦目よりも3戦目といった具合に切削工具も進化するとともに、ニッタンが持参する謎の焼結体対策――仮想金属へのアタリもかなり良い線を突くようになりました。

この戦いも7戦目を迎え、回を重ねるごとにどんどん工具側の開発も発展し、新たなスパイスが盛り込まれてきました。1戦よりも2戦目、2戦目よりも3戦目といった具合に切削工具も進化するとともに、ニッタンが持参する謎の焼結体対策――仮想金属へのアタリもかなり良い線を突くようになりました。

過去に過酷な条件下で果敢に挑戦し、あと一歩のところまで追いつめたオーエスジー、不二越の戦いぶりがお手本になったのは言うまでもなく、両社はリーディングカンパニーとしての役割を十分に果たしたといえるでしょう。

決して諦めず、コツコツと地道に努力を重ねる辛抱強さ―――じれったいかもしれませんが、“困難だといわれていることでも、努力次第でやり遂げることが出来る”という証明でもありましょう。

あらやだ――。

どうしましょ、なんだか熱いものが込み上がってきてしまったわ――と思った瞬間、おねえさんまたも涙腺決壊よ、くぅうううう。

イワタツールをはじめ、今回参加された企業の皆様は、「絶対に穴があく」と信じて研究開発をしてきました。

連続して失敗をしたり、思ったように物事が進まず先が見えなくなったり、不確かなものにチャレンジするとき、人はどうしても弱気になる場合があります。

新開発をするにあたり、「どうせできっこない」というマイナスな気持ちで新しいモノはできません。「できる」ことを前提として動いているのが製造業です。

優良企業の経営者や世の中で成功している人の共通点は、どんなに状態が悪い時でも「信念」を貫いていることです。何度も失敗をして他人に笑われても、たとえ独りぼっちでも、「成功する」ことを大前提として動いています。どんなに辛くても「うまくいく」ことを当たり前として捉え、たとえ時間がかかったとしても、着実に前に進んでいます。

今や優良企業に企業規模は関係ありません。

今回は、中小企業だからできたのではなく、皆さんの会社が世界に通じる技術・技能を持ち合わせていたことに加え、そこに信念があったからこそ数々の困難を乗り越え、あの超難削材に穴をあけることができた――――心底そう思いました。

さて、気になる松原氏が持参した『MBS超硬合金』のHV(ビッカース硬さ)ですが、今回はHV2334とのこと。謎の焼結体を囲んでいたのはSUSでした。

日本の強みのひとつに材料開発が挙げられますが、日本が誇る優良企業ニッタンの松原氏の今後がものすご~~~~く楽しみですね☆

素晴らしいものを見せて頂きました☆

製造現場ドットコムでは企業規模を問わず産業界のキラリと光る企業・熱意ある人にスポットをあて、今後も取材をしていく所存です。

頑張れ日本の製造業!

(文・写真=那須直美)

おまけ☆ イワタツールに関する前記事はコチラ↓

http://seizougenba.com/node/2944