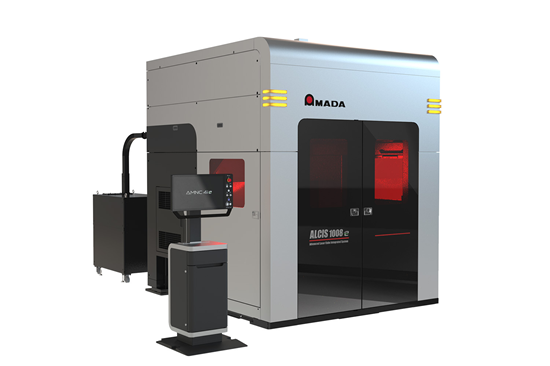

アマダ 3次元レーザ統合システム「 ALCIS-1008e」ブルーレーザ ・ スキャナーヘッド仕様の正式受注を開始

アマダがこのほど、3次元レーザ統合システム「 ALCIS-1008e」(アルシスのブルーレーザ発振器・スキャナーヘッド仕様の正式受注を2025年11月より開始した。

「ALCIS Advanced Laser Cube Integrated System」はブルーレーザとファイバーレーザの2種類のレーザ発振器が搭載可能で、切断、溶接、積層造形といった多様なレーザ加工を、 1台のマシンで可能にした3次元レーザ統合システム。

今回正式受注を開始したのは、高出力ブルーレーザ発振器を搭載したスキャナーヘッド仕様のマシンで、EV用モーターの平角銅線のヘアピン溶接やバスバーの溶接加工に最適化されたシステム。

ヘアピン溶接プロセス全体の最適化により、生産性を大幅に改善するとともに、「簡単操作」、「段取りレス」、「不良流出ゼロ」の実現に貢献する。

近年、e-Mobilityなどに代表されるサステナブルな製品・サービスへのニーズの高まりに伴い、モノづくりにおいても、新たな工法の創造と挑戦が求められている。同社が長年培ってきたレーザ開発の技術と経験を結集し、レーザの活用領域を従来の板金加工のみならず新たな領域へ拡大することを目指し、今回の「ALCIS」開発に至った。

主な特長

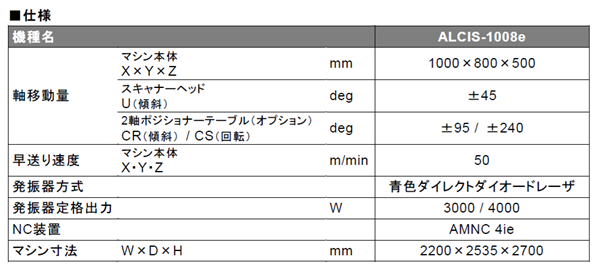

(1)高生産性を追求したシステム構成

「ALCIS-1008e」は、4kWの高出力ブルーレーザ発振器が搭載可能。ブルーレーザは波長が約450nmと短く、銅への吸収率が非常に高いことが最大の特長。この十分なレーザ出力とパワー密度により銅を瞬時に溶融し、溶融金属の安定した湯流れを形成できるため、高速加工と安定したスパッタレス加工を両立した。マシン本体はX、Y、Zの3軸直交駆動で、多関節ロボットと比較し加工ヘッドの高速かつ高精度に軌跡動作を実現。スキャナーヘッドは傾斜軸を有しており、加工テーブルにオプションの2軸ポジショナーテーブルを選択することで、複雑な形状の加工に対応することも可能。スキャナー加工においては、新たに「オンザフライ加工」を開発。軸移動にあわせてスキャナー加工を同期して行うことが可能で、通常のスキャナー加工のように加工範囲ごとの停止と軸移動を繰り返さないため、約3倍の生産性を実現した。

(2)「簡単操作」、「段取りレス」の実現に貢献するソフトウエアとセンシング技術

最新のCAD CAMソフトウエア「VPSS 4ie MMWELD」を使用することで、オフラインでプログラムを作成できるため、製品ごとのティーチングによるプログラムの作成を不要とした。さらに、新たに開発した「溶接位置センシング」をオプションで搭載可能。センシングでは、スキャナーヘッド横に設置したカメラを用いて、ワークEV用モーター)を自動で撮影。この画像を自社開発の画像処理技術と個別に学習・最適化したAIモデルを併用して 解析することで、平角銅線の座標情報を算出する。算出した情報をもとに、平角銅線1組ごとに最適な照射軌跡や時間などが設定された加工条件を自動で割り当て、ワークの加工プログラムが生成される。これにより、ワークの位置ずれや、銅線間のすき間、ずれといった加工不良につながる加工課題に対応し、 誰でもより簡単に、段取りレスで高品位な加工を実現する。

(3)「不良流出ゼロ」の実現に貢献するモニタリング技術

自社製のレーザウエルドモニター「MM-L400A」をオプションで搭載可能。「MM-L400A」は溶接部で発生する近赤外光、反射光、可視光の3つの光の強度変化から、溶接の異常を瞬時に判定するモニタリング装置。この「MM-L400A」はマシンのNC装置と連携し、加工中の平角銅線の位置や加工条件に応じて、基準波形と閾値を自動で切り替え、インプロセス で溶接の良否結果をリアルタイムに可視化する。溶接個所ごとの判定結果はマシンのNC装置「AMNC 4ie」に表示されるだけでなく、全測定データがデータベース化されサーバー PCに保存される。これにより、完全なトレーサビリティと後工程への不良流出を防ぐソリューションを構築した。