【レポート】「メカトロテックジャパン2017」が盛況のうち終了。来場者は設備投資意欲満々。自動化を視野に入れた展示が目立つ。

オープニングの様子

今年国内最大の工作機械見本市である「メカトロテックジャパン」が去る10月18日(水)から21日(土)の4日間、ポートメッセなごやで開催され、盛況のうち幕を閉じた。

今回の展示会は自動化やIoTへの提案が目立っており、来場者の旺盛な設備投資意欲を感じることができた。展示会の様子をレポートする。

工作機械編

アマダグループでは最新テクノロジーによる「全行程視点でのモノづくり提案」を掲げ、マシンや金型、ソフトウェアをつないでそれらの情報とアマダIoTセンターが安心の通信技術で稼動の分析・解析を行う“見える化技術”を披露。写真にあるのは全自動金型交換装置搭載のベンディングマシン「HG1003ATC」だが、来場者も“薄板から厚板の高速・高精度曲げ”に心を奪われた様子だ。最小のエネルギーで最大の生産性を実現する“究極の金型段取り時間削減ソリューション”の鍵は、可変式油圧ピストンポンプとそれを制御する高精度サーボモータによる世界最高レベルの高速生産性と省エネを同時に実現したことにあった。

アマダグループでは最新テクノロジーによる「全行程視点でのモノづくり提案」を掲げ、マシンや金型、ソフトウェアをつないでそれらの情報とアマダIoTセンターが安心の通信技術で稼動の分析・解析を行う“見える化技術”を披露。写真にあるのは全自動金型交換装置搭載のベンディングマシン「HG1003ATC」だが、来場者も“薄板から厚板の高速・高精度曲げ”に心を奪われた様子だ。最小のエネルギーで最大の生産性を実現する“究極の金型段取り時間削減ソリューション”の鍵は、可変式油圧ピストンポンプとそれを制御する高精度サーボモータによる世界最高レベルの高速生産性と省エネを同時に実現したことにあった。

ワーク脱着4秒! という驚異のスピードを披露し、量産加工における最高の生産性をアピールしたのはオークマの横形平行2スピンドルCNC旋盤「25P-2500H」。このマシンは主軸能力強化加え、ローダ、刃物台のスペックアップを施したマシン。軸校正を含む機械構造を1から見直したことで、ワーク着脱4秒を達成。最大φ250mmの量産部品加工に最適だ。M仕様では回転工具主軸能力を強化し、より多彩な工程集約が可能となっている。また同社はアプリ配信も行っており、OSP Suiteで使うアプリやPCで使うアプリソフトも充実していた。

ワーク脱着4秒! という驚異のスピードを披露し、量産加工における最高の生産性をアピールしたのはオークマの横形平行2スピンドルCNC旋盤「25P-2500H」。このマシンは主軸能力強化加え、ローダ、刃物台のスペックアップを施したマシン。軸校正を含む機械構造を1から見直したことで、ワーク着脱4秒を達成。最大φ250mmの量産部品加工に最適だ。M仕様では回転工具主軸能力を強化し、より多彩な工程集約が可能となっている。また同社はアプリ配信も行っており、OSP Suiteで使うアプリやPCで使うアプリソフトも充実していた。

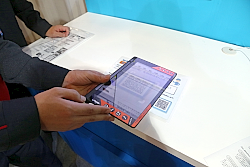

5軸専用機としてOKKの技術を結集した「VC-X500」はクラス最高レベルのワークサイズを実現するマシンとして注目を浴びていたが、他にも注目したいのは「OKK Net Monitor 4.0」。これは保全促進機能を搭載し、設備トラブルをEメールで情報発信ができるものだ。タブレットでQRコードをスキャンすることで日常点検案内を確認できる。機械に貼り付けたQRコードを読み込むことでタブレットに点検作業案内を表示できる。操作の仕方も簡単で、①タブレットのQRコードアプリを起動、②QRコードをスキャン、③点検項目がブラウザに表示――という便利なものだった。

5軸専用機としてOKKの技術を結集した「VC-X500」はクラス最高レベルのワークサイズを実現するマシンとして注目を浴びていたが、他にも注目したいのは「OKK Net Monitor 4.0」。これは保全促進機能を搭載し、設備トラブルをEメールで情報発信ができるものだ。タブレットでQRコードをスキャンすることで日常点検案内を確認できる。機械に貼り付けたQRコードを読み込むことでタブレットに点検作業案内を表示できる。操作の仕方も簡単で、①タブレットのQRコードアプリを起動、②QRコードをスキャン、③点検項目がブラウザに表示――という便利なものだった。

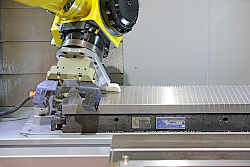

自動化、無人化に対応した「魅せ方」として岡本工作機械製作所のブースは際立っていた。現実を見た演出、生産ラインのトータルな『仮想工場ユニット』を再現したブース内。JIMTOF2016で華々しくデビューを飾った同社のMUJINシステムは、1年後のMECT2017で、さらにパワーアップ! ワークをFANUCのロボットが搬入出・洗浄ブーストワーク交換ブースも提案し、製造現場の無人化されたイメージを展示していた。「IoT化が進展していますが若干イメージが掴みづらい。そこで弊社はお客様がイメージできるよう注力した」と広報担当者。実際の製造現場でも人員を割いているのは研削盤部門と言われているが、研削の自動化を提案した姿に未来の製造現場を感じた。写真は従来難しいとされていた自動洗浄の様子。

自動化、無人化に対応した「魅せ方」として岡本工作機械製作所のブースは際立っていた。現実を見た演出、生産ラインのトータルな『仮想工場ユニット』を再現したブース内。JIMTOF2016で華々しくデビューを飾った同社のMUJINシステムは、1年後のMECT2017で、さらにパワーアップ! ワークをFANUCのロボットが搬入出・洗浄ブーストワーク交換ブースも提案し、製造現場の無人化されたイメージを展示していた。「IoT化が進展していますが若干イメージが掴みづらい。そこで弊社はお客様がイメージできるよう注力した」と広報担当者。実際の製造現場でも人員を割いているのは研削盤部門と言われているが、研削の自動化を提案した姿に未来の製造現場を感じた。写真は従来難しいとされていた自動洗浄の様子。

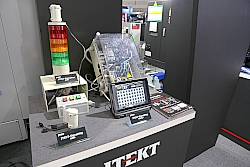

今回、ジェイテクトで注目したのは、同社の安形社長イチオシ! のIoTソリューション。「SignalHop」は、置くだけで既存の設備をつなげて設備の状態、生産現場の稼働状況を“見える化”する。マシンに付いている状態を示すランプが点灯状態を監視し送信、1つの受信機で子機50台まで対応可能になっており、送信機のみの追加購入も可能になっている。稼働日でも取付けができ、油やミスト、粉塵にも強い。生産現場を知り尽くした同社だからこその強みをアピールしていた。

今回、ジェイテクトで注目したのは、同社の安形社長イチオシ! のIoTソリューション。「SignalHop」は、置くだけで既存の設備をつなげて設備の状態、生産現場の稼働状況を“見える化”する。マシンに付いている状態を示すランプが点灯状態を監視し送信、1つの受信機で子機50台まで対応可能になっており、送信機のみの追加購入も可能になっている。稼働日でも取付けができ、油やミスト、粉塵にも強い。生産現場を知り尽くした同社だからこその強みをアピールしていた。

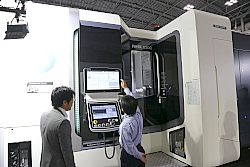

来場者で溢れかえっていたDMG森精機は、今回も注目製品がたくさんあり見所満載だった。また、製造技術のデジタル化に伴い、自社のデジタルソリューションを拡大している印象を受けた。同社で配られていた「加工のヒント集」は、アルミニウム合金におけるドリル加工の切屑対策や水溶性切削油剤の上手な使い方といった加工業に役立つ内容が示されており、ユーザーへの心配りが強化されている印象を受けた。写真にあるのは、新製品として注目を浴びた大型ワークの量産に威力を発揮する「NHX 6300 2nd Generation」。

来場者で溢れかえっていたDMG森精機は、今回も注目製品がたくさんあり見所満載だった。また、製造技術のデジタル化に伴い、自社のデジタルソリューションを拡大している印象を受けた。同社で配られていた「加工のヒント集」は、アルミニウム合金におけるドリル加工の切屑対策や水溶性切削油剤の上手な使い方といった加工業に役立つ内容が示されており、ユーザーへの心配りが強化されている印象を受けた。写真にあるのは、新製品として注目を浴びた大型ワークの量産に威力を発揮する「NHX 6300 2nd Generation」。

ナガセインテグレックスは、同社の最高傑作と言わしめた超精密成形研削盤「SGC-630α」に注目が集まった。サブミクロンの形状精度で、中~準大型ワークの超平面・平行加工ができ、ナノマシン並のNC指令値追従性能を実現している。独自の油静圧案内構造とリニアモータ駆動技術の融合に同社の“妥協なき精度の追求”を見ることができた。このマシンの嬉しいことは、非接触構造により10年も20年も高い精度を維持できることである。SUS素材のカバーで腐食にも強い。

ナガセインテグレックスは、同社の最高傑作と言わしめた超精密成形研削盤「SGC-630α」に注目が集まった。サブミクロンの形状精度で、中~準大型ワークの超平面・平行加工ができ、ナノマシン並のNC指令値追従性能を実現している。独自の油静圧案内構造とリニアモータ駆動技術の融合に同社の“妥協なき精度の追求”を見ることができた。このマシンの嬉しいことは、非接触構造により10年も20年も高い精度を維持できることである。SUS素材のカバーで腐食にも強い。

なんというコンパクトさ! 来場者も思わず驚きの声をあげたのは、牧野フライス製作所の立形マシニングセンタ「L2」。畳1枚にすっぽり収まりそうな省スペース、そして高速で動く様に思わず足を止めてしまう。このマシンは、シミュレーション解析による可動部の軽量化とひとクラス上の大型ボールねじ採用で振れや振動を抑制し高速・高加速を実現しているハイパフォーマンスを実現しており、ATCシャッタ上部洗浄クーラントで主軸頭の上部付近に切屑を残さない親切設計であった。

なんというコンパクトさ! 来場者も思わず驚きの声をあげたのは、牧野フライス製作所の立形マシニングセンタ「L2」。畳1枚にすっぽり収まりそうな省スペース、そして高速で動く様に思わず足を止めてしまう。このマシンは、シミュレーション解析による可動部の軽量化とひとクラス上の大型ボールねじ採用で振れや振動を抑制し高速・高加速を実現しているハイパフォーマンスを実現しており、ATCシャッタ上部洗浄クーラントで主軸頭の上部付近に切屑を残さない親切設計であった。

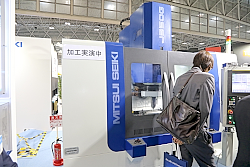

来場者が「機械を見に来たのではなく、買いに来た!」という景気のよい話が炸裂していたのは三井精機工業。高精度と使い勝手を極めたジグ研削盤「J350G」に注目したい。注目すべきは、ジグ研では国内初の自動化に成功したこと。ドレス交換もフルオートなのだ! このマシンは、砥石自動切りこみ(U軸)が-3~+50mmという広範囲なストロークを実現していることも特長。このストロークは、あらゆるジグ研削盤の中でも最大のもの。遊星回転で穴径の異なる穴加工をする際に1本の砥石で小さな穴から大きな穴まで連続加工をすることができる。

来場者が「機械を見に来たのではなく、買いに来た!」という景気のよい話が炸裂していたのは三井精機工業。高精度と使い勝手を極めたジグ研削盤「J350G」に注目したい。注目すべきは、ジグ研では国内初の自動化に成功したこと。ドレス交換もフルオートなのだ! このマシンは、砥石自動切りこみ(U軸)が-3~+50mmという広範囲なストロークを実現していることも特長。このストロークは、あらゆるジグ研削盤の中でも最大のもの。遊星回転で穴径の異なる穴加工をする際に1本の砥石で小さな穴から大きな穴まで連続加工をすることができる。

安田工業のブースで驚いたことがあった。ひっそりと展示されていた参考出品。冷蔵庫のような外観には“安田工業らしさ”が感じられず戸惑った。が! このマシンの正体は3Dプリンタでは実現できなかった意匠性、質感と強度確認を実現する「3Dリアルトランスレータ」だった。このマシンは専門知識が不要で直感的・簡単操作で3Dデータをリアルなものにトランスレートするシステム。“3Dプリンタでは実現できなかった!”を切削加工で実現するという、まさにデザイナーが喜ぶ今までにないマシンだったのだ。

安田工業のブースで驚いたことがあった。ひっそりと展示されていた参考出品。冷蔵庫のような外観には“安田工業らしさ”が感じられず戸惑った。が! このマシンの正体は3Dプリンタでは実現できなかった意匠性、質感と強度確認を実現する「3Dリアルトランスレータ」だった。このマシンは専門知識が不要で直感的・簡単操作で3Dデータをリアルなものにトランスレートするシステム。“3Dプリンタでは実現できなかった!”を切削加工で実現するという、まさにデザイナーが喜ぶ今までにないマシンだったのだ。

(関連記事はコチラ↓)

http://seizougenba.com/node/9245

華やかなブースで展示会を盛り上げるヤマザキマザック。今回も来場者で賑わいを見せていた。その中でも「VTC-530/20 FSW」は、摩擦熱で軟化させた材料を攪拌し接合、材料以外の素材を用いず、材料も溶融しないため、変形や歪みが少なく強度の高い接合が可能なマシンとして注目を浴びた。同じ金属同士の接合だけでなく、アルミと銅、アルミと鉄鋼などの異種金属の接合もできるため、電気自動車の冷却装置、半導体製造装置の冷却板などの製造に利用できる。

華やかなブースで展示会を盛り上げるヤマザキマザック。今回も来場者で賑わいを見せていた。その中でも「VTC-530/20 FSW」は、摩擦熱で軟化させた材料を攪拌し接合、材料以外の素材を用いず、材料も溶融しないため、変形や歪みが少なく強度の高い接合が可能なマシンとして注目を浴びた。同じ金属同士の接合だけでなく、アルミと銅、アルミと鉄鋼などの異種金属の接合もできるため、電気自動車の冷却装置、半導体製造装置の冷却板などの製造に利用できる。

碌々産業は、「実加工精度±1µm以下の追求」をコンセプトに開発したAndroidに、顧客のさらなる要望を加えてさらに進化した超高精度高速微細加工機「AndroidⅡ」が登場。主軸やX,Y,Z軸リニアモータ廻りの換気効率を強化し、Y軸方向熱変位を低減。さらに発熱源であるガイド部の冷却により長時間の高精度維持を実現し、熱対策を徹底的に強化していた。“見える化”も進化が進んでおり、測定ポイントは16点、タッチパネル式ロガーを採用している。またスピンドルのサチュレートを自動で検知。暖機運転時間を削減し非加工時間短縮を実現した。

碌々産業は、「実加工精度±1µm以下の追求」をコンセプトに開発したAndroidに、顧客のさらなる要望を加えてさらに進化した超高精度高速微細加工機「AndroidⅡ」が登場。主軸やX,Y,Z軸リニアモータ廻りの換気効率を強化し、Y軸方向熱変位を低減。さらに発熱源であるガイド部の冷却により長時間の高精度維持を実現し、熱対策を徹底的に強化していた。“見える化”も進化が進んでおり、測定ポイントは16点、タッチパネル式ロガーを採用している。またスピンドルのサチュレートを自動で検知。暖機運転時間を削減し非加工時間短縮を実現した。

切削工具・周辺機器編

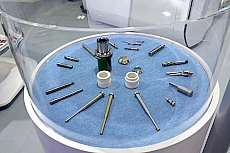

趣向を凝らし、ロボットを活用した展示で魅了したのはイワタツール。HRC40~72の焼入れ鋼の加工を可能にする高硬度材深穴加工用ドリル「トグロンⓇハードロングドリル」が注目されていた。注目の理由は、焼入れ鋼に20D以上の貫通穴加工を実現したこと。金型のイジェクターピンなどの穴加工も下穴なしで一発加工をする。工程が削減されることによって納期短縮ができるので、経済効果も高い。同社では50Dまでの規格品に加え、それ以上の深穴用ドリルも製作可能だ。

趣向を凝らし、ロボットを活用した展示で魅了したのはイワタツール。HRC40~72の焼入れ鋼の加工を可能にする高硬度材深穴加工用ドリル「トグロンⓇハードロングドリル」が注目されていた。注目の理由は、焼入れ鋼に20D以上の貫通穴加工を実現したこと。金型のイジェクターピンなどの穴加工も下穴なしで一発加工をする。工程が削減されることによって納期短縮ができるので、経済効果も高い。同社では50Dまでの規格品に加え、それ以上の深穴用ドリルも製作可能だ。

栄工舎はロングセラーの破損タップ除去専用超硬ソリッドドリル「タップリムーバー」を展示。耐熱温度は1,100℃以上、硬度Hv3500を実現し、下穴を傷めないオリジナル形状は、全てのハイスタップに対応している。また同社のマニアックな工具である「球面カッター」に来場者は興味津々。180°を超える球面切れ刃で複雑な加工に対応している。今回もマニアックな工具を印象付けた栄工舎だった。

栄工舎はロングセラーの破損タップ除去専用超硬ソリッドドリル「タップリムーバー」を展示。耐熱温度は1,100℃以上、硬度Hv3500を実現し、下穴を傷めないオリジナル形状は、全てのハイスタップに対応している。また同社のマニアックな工具である「球面カッター」に来場者は興味津々。180°を超える球面切れ刃で複雑な加工に対応している。今回もマニアックな工具を印象付けた栄工舎だった。

オーエスジーは、切削工具の理解を深めるべく丁寧な説明も魅力だった。豊富な製品群を一目見ようと来場者で溢れている。今回は、Aブランドからの新製品、「ワンレボリューションスレッドミル」が初披露となり注目された。従来のスレッドミルは加工時間が遅かったり2パス以上の加工が必要だったが、この製品は、ビビリを抑制する不等分割・不等リード溝と右刃左ねじれ仕様を採用しているのが特長。左ねじれ溝により、口元と奥側との有効径差を小さくし、ゲージアウトが遅い。また、シャンク部側(口元)から加工が始まるため、倒れの少ない加工が可能となり、倒れ補正のゼロカットが不要という「1パス革命スレッドミル」だった。

オーエスジーは、切削工具の理解を深めるべく丁寧な説明も魅力だった。豊富な製品群を一目見ようと来場者で溢れている。今回は、Aブランドからの新製品、「ワンレボリューションスレッドミル」が初披露となり注目された。従来のスレッドミルは加工時間が遅かったり2パス以上の加工が必要だったが、この製品は、ビビリを抑制する不等分割・不等リード溝と右刃左ねじれ仕様を採用しているのが特長。左ねじれ溝により、口元と奥側との有効径差を小さくし、ゲージアウトが遅い。また、シャンク部側(口元)から加工が始まるため、倒れの少ない加工が可能となり、倒れ補正のゼロカットが不要という「1パス革命スレッドミル」だった。

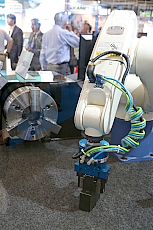

現在、絶好調の北川鉄工所はロボットを使った実演で来場者を魅了した。自動化に最適な、ジョーを自動で交換するシステム「AJC」は外径把握専用チャック。チャック自体の洗浄を可能とした構造で、加工するワークに合わせてトップジョーを1個ずつ自動で交換、回転油圧シリンダを使用することが可能で手動でのジョー交換もできる。また、同社の技術が豊富に盛り込まれた“薄型/軽量の平行グリッパ”は、従来モデルと比較して最大約10%薄型化、軽量化は最大約30%を実現したというから驚いた。マスタジョーを全面から取り外せるのでグリッパをロボットから取り外すこと泣く摺動面の清掃が容易なのが嬉しい。周辺機器といえども存在感は主役級! といったところだ。

現在、絶好調の北川鉄工所はロボットを使った実演で来場者を魅了した。自動化に最適な、ジョーを自動で交換するシステム「AJC」は外径把握専用チャック。チャック自体の洗浄を可能とした構造で、加工するワークに合わせてトップジョーを1個ずつ自動で交換、回転油圧シリンダを使用することが可能で手動でのジョー交換もできる。また、同社の技術が豊富に盛り込まれた“薄型/軽量の平行グリッパ”は、従来モデルと比較して最大約10%薄型化、軽量化は最大約30%を実現したというから驚いた。マスタジョーを全面から取り外せるのでグリッパをロボットから取り外すこと泣く摺動面の清掃が容易なのが嬉しい。周辺機器といえども存在感は主役級! といったところだ。

来場者への労りの心が全面に出ていたジーベックテクノロジー。展示会ではなにかと嵩むカタログ等をラクに持ち運びできるようにと、リュックタイプの販促品が配られていたのが印象的だ。今回は、バリ取りで悩める方たちのために“困り事の解決”を促すブース展開だったのは新しい取り組みだと感じた。特に面倒臭い“裏バリ取り”について、同社がオーダーメイドで加工プログラムを作成するとのこと。なお12月31日までMECT記念で先着100名、無料クーポンを本年12月31日まで実施している。関連記事はコチラ↓

来場者への労りの心が全面に出ていたジーベックテクノロジー。展示会ではなにかと嵩むカタログ等をラクに持ち運びできるようにと、リュックタイプの販促品が配られていたのが印象的だ。今回は、バリ取りで悩める方たちのために“困り事の解決”を促すブース展開だったのは新しい取り組みだと感じた。特に面倒臭い“裏バリ取り”について、同社がオーダーメイドで加工プログラムを作成するとのこと。なお12月31日までMECT記念で先着100名、無料クーポンを本年12月31日まで実施している。関連記事はコチラ↓

http://seizougenba.com/node/9240 スチューダテック研削盤に内蔵されたドレッシング技術がつめこまれた「STUDER-WireDressⓇ」を展示。従来の研削プロセスではメタルボンド砥石には合成樹脂やセラミックボンドが使われていたが、この方法のドレッシング品質には限界があることを受け、同社では新たにこの製品を開発。これは研削盤に内蔵されたメタルボンド砥石の超精密、高速ドレッシングを実現するため、砥石の粒子が細かくなり高い加工性能を取り戻す製品であり、「STUDER-WireDressⓇ」システムは個々の顧客専用オプションとしてテーブルインターフェースに取り付けられる。

スチューダテック研削盤に内蔵されたドレッシング技術がつめこまれた「STUDER-WireDressⓇ」を展示。従来の研削プロセスではメタルボンド砥石には合成樹脂やセラミックボンドが使われていたが、この方法のドレッシング品質には限界があることを受け、同社では新たにこの製品を開発。これは研削盤に内蔵されたメタルボンド砥石の超精密、高速ドレッシングを実現するため、砥石の粒子が細かくなり高い加工性能を取り戻す製品であり、「STUDER-WireDressⓇ」システムは個々の顧客専用オプションとしてテーブルインターフェースに取り付けられる。

住友電気工業は溶着に強い超硬コーティングドリル「NeXEO(ネクシオ)MDE型」が展示されていた。汎用性を徹底追求したドリルの新機軸として大々的にPR! 高炭素鋼、金型鋼からステンレス鋼まで幅広い加工に対応する。小型マシニングセンタ、小型旋盤でも安定加工ができるスグレモノ! 重要な特長は“親切な価格”であることが挙げられる。本年10月に立ち上がった東北住電福島工場にドリルを集中生産していることもあり、親切価格が実現したという。内部給油式の特殊ダブルマージンで穴精度も良好だ。余談だが穴がハート型だ!

住友電気工業は溶着に強い超硬コーティングドリル「NeXEO(ネクシオ)MDE型」が展示されていた。汎用性を徹底追求したドリルの新機軸として大々的にPR! 高炭素鋼、金型鋼からステンレス鋼まで幅広い加工に対応する。小型マシニングセンタ、小型旋盤でも安定加工ができるスグレモノ! 重要な特長は“親切な価格”であることが挙げられる。本年10月に立ち上がった東北住電福島工場にドリルを集中生産していることもあり、親切価格が実現したという。内部給油式の特殊ダブルマージンで穴精度も良好だ。余談だが穴がハート型だ!

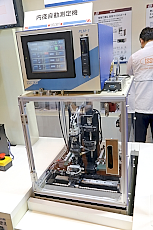

長年培ってきた空気マイクロメータ技術を使用しリングの内径を自動で測定する「内径自動測定機」を展示していたのは、第一測範製作所。測定の位置決め、ワークの搬送には同社製のボールねじを使用しているというから、全てにおいて信用性の高い測定機だ。自社製品を使用しているため、顧客のワークサイズに合わせた使用での製作が可能。ISSOKUならではの製品だった。

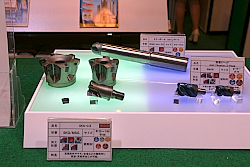

“加工現場の身近な存在”というのがよく分かったのはダイジェット工業。同社にはワークを持参した加工を商いとする方達が相談に訪れている。親身になって相談に乗る姿勢に“痒い所に手が届くダイジェット製品”と言わしめる数々のヒット商品が生まれるのだろうと感じた。今回は高能率加工用工具「SKS-GⅡ」が展示されていた。驚異の切り屑排出量を実現する高送りカッタだ。低抵抗かつ経済的な4コーナ仕様の四角ポジインサートの採用に、安定した高送り加工ができる理由があった。

“加工現場の身近な存在”というのがよく分かったのはダイジェット工業。同社にはワークを持参した加工を商いとする方達が相談に訪れている。親身になって相談に乗る姿勢に“痒い所に手が届くダイジェット製品”と言わしめる数々のヒット商品が生まれるのだろうと感じた。今回は高能率加工用工具「SKS-GⅡ」が展示されていた。驚異の切り屑排出量を実現する高送りカッタだ。低抵抗かつ経済的な4コーナ仕様の四角ポジインサートの採用に、安定した高送り加工ができる理由があった。

BIGの名で多くの加工業に支持を受けている大昭和精機が出展した新製品の超高精度コレットチャック「メガUPEチャック」に注目が集まった。これは独自の自動芯出し気候内蔵(ダブルアクションナット)により安定した振れ精度を実現した製品。仕組みも、①コレットを軽圧入する→②自動芯出し機構により軽圧入されたコレットとナットの軸心が一致し、まっすぐベアリング付きナットで締め込むといったシンプルなものだが、同社では「“究極”がつくほど自信のある振れ精度を実現します」とのこと。安定した振れ精度に自信たっぷりだ! タンガロイのお披露目製品は、優れた切削性能を発揮する超高性能エンドミル「SOLID MEISTER」シリーズ。セレクションも豊富なのが特長。「FinishMeister」は荒刃と仕上げ刃を合わせ持つユニークな発想の工具で荒加工と仕上げ加工を同時に行うことができる。「VariableMeister」シリーズは、ソリッドエンドミルラインを拡充、不等ピッチの採用で加工中のびびりを低減し、荒加工から仕上げ加工まであらゆるエンドミル加工に対応する。他にも加工時間を大幅削減する多彩なラフィングエンドミル「ShreadMeister」や、超高送り加工用超硬ソリッドエンドミル「FeedMeister」がある。

タンガロイのお披露目製品は、優れた切削性能を発揮する超高性能エンドミル「SOLID MEISTER」シリーズ。セレクションも豊富なのが特長。「FinishMeister」は荒刃と仕上げ刃を合わせ持つユニークな発想の工具で荒加工と仕上げ加工を同時に行うことができる。「VariableMeister」シリーズは、ソリッドエンドミルラインを拡充、不等ピッチの採用で加工中のびびりを低減し、荒加工から仕上げ加工まであらゆるエンドミル加工に対応する。他にも加工時間を大幅削減する多彩なラフィングエンドミル「ShreadMeister」や、超高送り加工用超硬ソリッドエンドミル「FeedMeister」がある。

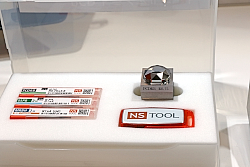

日進工具で目立ったのは「PCDトライアルキット」。これはPCDRBを使用し、鏡面加工に挑戦したいというユーザー向けに、工具・NCプログラム・加工用ワークがセットになった“お試しキット”。特典は加工後の工具やワークを観察・測定し、報告してくれること。これは加工を商いとする方にとって心強い! 一押しのPCDエンドミルシリーズにも注目が集まっていた。微細加工に特化したNS TOOLならではの商品に来場者は足を止めていた。

日進工具で目立ったのは「PCDトライアルキット」。これはPCDRBを使用し、鏡面加工に挑戦したいというユーザー向けに、工具・NCプログラム・加工用ワークがセットになった“お試しキット”。特典は加工後の工具やワークを観察・測定し、報告してくれること。これは加工を商いとする方にとって心強い! 一押しのPCDエンドミルシリーズにも注目が集まっていた。微細加工に特化したNS TOOLならではの商品に来場者は足を止めていた。

おめでとうございます! 不二越の「Hyper Zタップシリーズ」が会期中に日刊工業新聞社主催の「2017年“超”モノづくり部品大賞 機械部品賞」を受賞しました! この製品は、NACHIの技術を結集した新しいジャンルの革新タップと言わしめるほど。なぜなら、材料から熱処理、研削技術や表面処理まで同社が培ってきた歯切り工具やブローチのシーズ技術を応用している商品だからなのだ。特に低速から中速領域で高性能を発揮し、熱処理タップの2~3倍の長寿命を実現するというから、さすがは不二越!

おめでとうございます! 不二越の「Hyper Zタップシリーズ」が会期中に日刊工業新聞社主催の「2017年“超”モノづくり部品大賞 機械部品賞」を受賞しました! この製品は、NACHIの技術を結集した新しいジャンルの革新タップと言わしめるほど。なぜなら、材料から熱処理、研削技術や表面処理まで同社が培ってきた歯切り工具やブローチのシーズ技術を応用している商品だからなのだ。特に低速から中速領域で高性能を発揮し、熱処理タップの2~3倍の長寿命を実現するというから、さすがは不二越!

ブルーム-ノボテストは、最先端も最先端! 機上測定の新しい姿を披露したことで注目が集まった。それもそのはず、今のところ機上における全自動で表面粗さを図れるのは同社だけなのだ。同社製品による生産ラインのIoT対応など、生産効率の向上に向けた機上測定の有効活用に一役かうという「ラフネスゲージTC64-RG」。今まで面倒臭かった面粗度の測定を効率化する優位性がある。機内で使うため、劣悪な環境にも対応できる頑丈な構造も魅力だ。「これぞデジログ革命!」と言わしめた製品だった。

ブルーム-ノボテストは、最先端も最先端! 機上測定の新しい姿を披露したことで注目が集まった。それもそのはず、今のところ機上における全自動で表面粗さを図れるのは同社だけなのだ。同社製品による生産ラインのIoT対応など、生産効率の向上に向けた機上測定の有効活用に一役かうという「ラフネスゲージTC64-RG」。今まで面倒臭かった面粗度の測定を効率化する優位性がある。機内で使うため、劣悪な環境にも対応できる頑丈な構造も魅力だ。「これぞデジログ革命!」と言わしめた製品だった。

新ブランド「MOLDINO」を立ち上げ、華々しくお披露目となった三菱日立ツールの注目を浴びた製品は、高能率仕上げ用6枚刃ボールエンドミル「EPHB-PN」。金型加工を追求するために生まれた工具といってもいい。金型を高精度高能率に加工したいというニーズに合わせて機械メーカーもマシンを開発しているが、同社は切削工具も追従していく必要があると考え、この製品が生まれた。従来のボールエンドミルと比べて高送り加工が可能。外周付近の切れ刃で工具性能を発揮する。5軸M/Cでより効果的な加工ができる。

新ブランド「MOLDINO」を立ち上げ、華々しくお披露目となった三菱日立ツールの注目を浴びた製品は、高能率仕上げ用6枚刃ボールエンドミル「EPHB-PN」。金型加工を追求するために生まれた工具といってもいい。金型を高精度高能率に加工したいというニーズに合わせて機械メーカーもマシンを開発しているが、同社は切削工具も追従していく必要があると考え、この製品が生まれた。従来のボールエンドミルと比べて高送り加工が可能。外周付近の切れ刃で工具性能を発揮する。5軸M/Cでより効果的な加工ができる。

三菱マテリアルは、国内展示会初の展示となった同社の新ブランド「DIAEDGE」がブレイク! 注目は、会期中はまだ未発売だった(11月10日リリース)のVPXシリーズ。同社では「計算され尽くした設計が特長」と自信たっぷり。鍵となるのはインサートを縦に配置することで高いホルダ剛性を確保すること。切削中の負荷を受ける厚みが大きくなるため、耐欠損生に優れている。破壊試験を積み重ね、生み出された耐久性が特長の、タフな切削工具である。

三菱マテリアルは、国内展示会初の展示となった同社の新ブランド「DIAEDGE」がブレイク! 注目は、会期中はまだ未発売だった(11月10日リリース)のVPXシリーズ。同社では「計算され尽くした設計が特長」と自信たっぷり。鍵となるのはインサートを縦に配置することで高いホルダ剛性を確保すること。切削中の負荷を受ける厚みが大きくなるため、耐欠損生に優れている。破壊試験を積み重ね、生み出された耐久性が特長の、タフな切削工具である。

ユキワ精工の新製品は、「スーパーG1チャック アドバンス」。同社のベストセラー商品であるスーパーG1チャックと同様、総合芯振れ精度5μm以内を保証している。高い振れ精度で加工ができるということは加工時の工具への負担が大幅に軽減し、工具寿命を延ばすことにも繋がる。高い振れ精度で加工を行うと工具交換時期も安定し、切削工具の管理がしやすくなるメリットもある。“高剛性”、“高振れ精度”、“高把握力”の三要素をガッチリ掴んだ新製品だった。