三井精機工業 奥田社長に聞く ~究極の精度を求めて 加工現場への貢献~

究極の精度を求めて―――――――。

このキャッチコピーを聞くと、三井精機工業(社長=奥田哲司氏 本社:埼玉県比企郡川島町八幡 6-13)を思い浮かべる方も多いだろう。

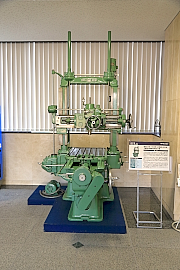

最先端の技術に加え、徹底した環境整備のもと、各部門で高性能の製品を開発することにより高い評価を博している同社は、1928年当時、外国に依存していた精密測定機器や精密工作機械を国内で生産する目的で設立された歴史ある企業だ。

現在は事業を「工作機械」「コンプレッサ」の2部門で構成している。

今回は同社の工作機械部門にスポットを当て、工場内を案内してもらい奥田社長にお話しを伺った。

目の肥えたユーザーと国内市場の重要性

これは、高精度工作機械の真髄を表現した同社のプロモーションビデオにもあった台詞だが、 もともと自動車メーカーの技術者だった奥田社長は、“製造現場で必要とされている機械はどんなものなのか”をよく知っている。昨年のJIMTOFで発表された奥田社長キモ入りの”Precision Profile Center”(これは奥田社長自ら名付けた)『PJ812』は、金型、試作部品、光学関連部品、航空宇宙関連部品、医療機器関連などの高精度加工を実現した静的精度、動的精度を徹底して追求したマシンだ。ジグボーラーの高精度位置決めと高品位形状加工を実現する“究極のマザーマシン”として大きな注目を浴びた。

奥田社長は、「弊社の特長はお客様のご要望に合わせてカスタマイズできることです。数をつくっていないということもあり、その分、お客様仕様の機械を丁寧につくり上げていく。三井精機のブランド価値というのは、“三井の機械が欲しい”、“三井の機械があれば安心だ”と、お客様が惚れ込んでくれるところにある。だからこそお客様に使って喜ばれるような機械をリサーチし、開発していくことが重要だと思っています」と話す。

奥田社長は、「弊社の特長はお客様のご要望に合わせてカスタマイズできることです。数をつくっていないということもあり、その分、お客様仕様の機械を丁寧につくり上げていく。三井精機のブランド価値というのは、“三井の機械が欲しい”、“三井の機械があれば安心だ”と、お客様が惚れ込んでくれるところにある。だからこそお客様に使って喜ばれるような機械をリサーチし、開発していくことが重要だと思っています」と話す。

工作機械といえばモノをつくるモト、つまり各産業を下支えする重要な基礎産業である。熾烈な国際競争力にさらされている中で、海外市場についての重要度を尋ねると、意外にも「国内が重要です」と口にした。その理由について、「アメリカもアジアも大切なマーケットですが、日本のものづくりに対して、われわれはもっと貢献していかなければならないという思いが強い。国内で使って頂けない日本のものは、海外へ持って行ったとしても使って頂けないでしょう。われわれの機械は日本の目の肥えたお客様にしっかり使って頂けるというのが大前提です。車でもそうですが、日本のマーケットは厳しい。道も良いし、ガソリンも質が良い、エンジンオイルも質が良い、全てにおいて良い条件が揃っている。良い製品が当たり前になっているので、製品に対して厳しい目を持っているのです。したがって、日本のマーケットで通用すると言うことは世界のマーケットで通用することになる。逆に海外で使って頂いて、その評判が良くて、日本で使って頂けるというケースもあるので100%そうだとは言い切れませんが」と国内市場への思いを述べた。

加工の難しさ

「新しい機械をお客様に持って行くと、“これもできるならアレもできるじゃないか”と、閃いたように新たな要望が出てくる場合がある。そこでハッとするのは、ああ、こういうニーズもあったのか、ということ。われわれが見えていなかったニーズがあるんです。新しい機械をつくるとお客様自身が気付いてなかった使い方がお客様から出てくる。こうした声は貴重であり、三井の機械づくりの糧になります。開発日程が厳しい時もありますが、われわれの魅力、特長は、“つくりへのこだわり”と“時代に応じた味付け”と、“カスタマイズ”ですからね」(奥田社長)

現在、好調な工作機械事業。同社のプライベートショー『MTF』も年々来場者数は増加し、受注額もリーマンショック前にほぼ匹敵しているという。中期経営計画では外需の獲得に注力したいという奥田社長。狙いはアメリカの航空機産業だ。

「大きなプロジェクトが控えているようなので、ここはしっかり食らいついて、注文をとっていきたいですね」(奥田社長)

気の遠くなるような精度への挑戦と徹底したつくり込み

精機棟は幅140m、奥行き100mの全館完全空調している工場だ。空調は設定温度に対して±0.4°の制御ができ、垂直方向水平方向共に温度差がほとんどない。頑丈な基礎は約3mおきに合計1700本のパイルと平均1mのコンクリートを入れて強固にしており、建物部分と機械組立部分の基礎が完全に分離しているため、クレーンの振動が機械組立に影響しない。

高精度な工作機械をつくるためには、高精度な測定が必要――ということは、1µmの精度を正確に測るための測定器は0.1µmの精度が要求されるということ。同社はもともと測定器の生産からスタートした会社であり、ブロックゲージやマイクロメータからはじまり、スタンダードスケール等の“基準”をつくり続けてきた。驚くことは、戦前から空調のしっかりした部屋を設置していたことだ。

次に拝見したのは、これも航空機メーカー仕様のマシン。見た目は5軸機だが旋削ができるテーブルが付いている。ただ回すだけなら精度は不要だが、大きなワークを回すとどうしても熱が出る。このあたりを精度良く回すための同社ならではの技術があった。もちろんどういう技術が詰まっているのかは秘密である。

ところで、同社の工場はものすごく環境が良いが、顧客の製造現場の環境が同社と同等とは限らない。そこにもまた、マザーマシンをつくり込む難しさがある。そういったことを包括的に考えながら、究極の精度を追い求めている同社の製造現場には圧倒されるものがあった。

ギターと鉄道模型が趣味という奥田社長は、「いつまでも変わらない“つくりへのこだわり”を持ちつつ、時代の変化に合わせた機械つくりをやって参ります。今後、魅力ある新製品も定期的に出して参りますので、ぜひともご期待ください」としめくくった。